中国在几年前成为了世界最大的汽车市场,这几年也顺道成了世界最大的豪华汽车市场。市场容量远远甩开其它国家几条街,尤其是在经济不景气、各国豪车销量乏力的情况下,中国仍能一枝独秀。在这种背景下,几乎所有主流豪华品牌都到中国合资,开设工厂实现本地化生产。

各家车企在中国本地化生产方式并不相同,尤其是BBA之外的几家豪华车品牌。

总结下来豪华品牌在华大概有三条路。

多数都是走普通品牌代工模式,类似于凯迪拉克依附于上汽通用这家合资公司,英菲尼迪依附于东风日产,讴歌则是用广汽本田的产能。

与普通品牌混产的好处是能够大幅降低前期投入,降低经营风险,并且与普通品牌共享一些零部件供应与物流,进一步提高豪华品牌的产品利润。这样即便是产量不高、卖不动这豪华车,也不至于对企业造成太大压力,反过来,没压力,也更容易满足。

但这种也存在自己的问题,消费者会质疑这是否为真正的豪华品牌汽车,与普通品牌共享供应商。

另一种是坚决不国产,就进口这条路走到黑了,强调人的作用,虽然底子也多半还是来自于普通品牌,但是靠更严格的品控与更细致的做工与普通品牌拉开距离,这种是雷克萨斯的方向。

不过现在国内出现第三种路径。

奇瑞捷豹路虎这家公司不太一样,可能由于合资伙伴并非大型国有巨头,所以捷豹路虎在中国的合资公司,采取了与过去各类工厂不太相同的生产方式。

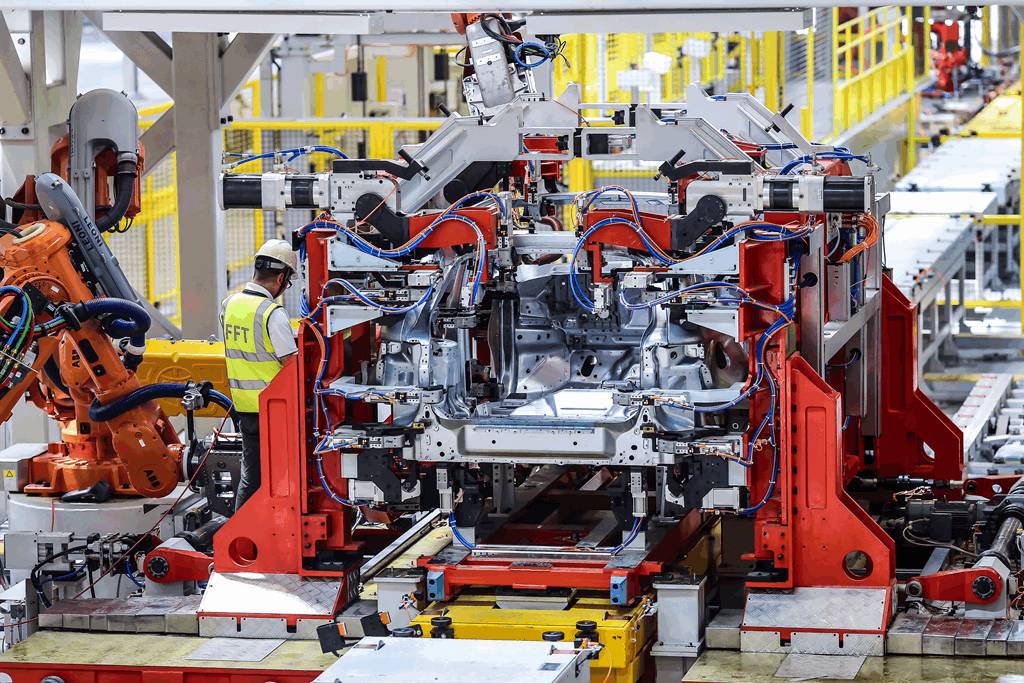

奇瑞捷豹路虎的常熟生产基地被誉为“全球样板工厂”,是世界最先进、最高效的汽车生产基地之一。整个常熟基地的生产设备和相应的基础建设,累计投资已经超过100亿元。

没和奇瑞捷豹路虎的人仔细聊过这事,并不清楚这么做的初衷,现在看来这是奇瑞捷豹路虎为“智能制造”埋下的伏笔,在降低人力成本的同时,对豪华车来说其实也是另一种创新。

首先人力成本降低到什么程度呢?奇瑞捷豹路虎把这称作智能制造,一个年产量13万辆的豪华车生产工厂,工位数量不过128个。

奇瑞捷豹路虎之所以这么做,可能是基于过去的经验,对人的使用愈发谨慎,尤其是全铝车身技术的应用,在装配过程中精度要求很高。

以奇瑞捷豹路虎的全铝车身车间为例,这是国内唯一一个具有SPR技自动铆接胶合技术的车间,它的自动化率100%, 运用自冲铆接技术打造,致使每台车身拥有多达2754个自冲铆接点。

与传统点焊相比,自冲铆接的连接方式可使车身强度增加30%。而这如果换成是人工,不仅仅是工作量问题,如何保证精度和一致性会成为生产中的大难题。

另外一点,就是豪华车走向更极致的细分市场时,对定制化、个性化要求更高,奔驰、宝马、保时捷、宾利、劳斯莱斯,都是各种定制,打造独一无二的豪车。

但在工人数量很多的工厂,定制化、个性化简直就是大麻烦,会导致各种问题,大大拖慢整个生产节奏。

说白了,个性化定制和产量一直以来就是个大矛盾。

但进行智能制造配合大规模部署的机器人和自动化设备,会让个性化、定制化变得简单、轻松。

根据奇瑞捷豹路虎的介绍,常熟工厂制造体系系统,通过MES(生产制造执行系统)连接了生产线、检测线上的38个主要设备,自动化设备连接量超过了8成。

这对奇瑞捷豹路虎来说是一个机会,从零开始用最先进的技术与理念满足中国豪华车市场的要求,同时也给豪华车未来的发展探索一条极致的路。尤其是当人和机器都在汽车制造上发挥极致时,奇瑞捷豹路虎会生产出怎样一辆豪华汽车。

共有条评论 网友评论