点击【雷诺集团】 关注公众号 ~

汽车行业正在经历电动汽车主流化,出现了自动驾驶汽车、联网汽车,以及汽车个性化等趋势,行业正在经历重组。为了跟上这场产业革命,汽车行业需要改革,以确保生产的可靠性和可追溯性。

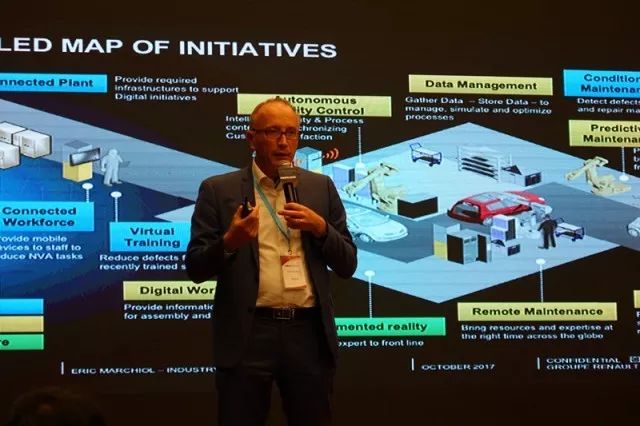

2017年10月20日,在出席2017中国汽车智能制造国际峰会时,雷诺数字化转型、制造及供应链副总裁Eric Marchiol先生做了针对工业4.0-数字化转型(Industry 4.0 –DIGITAL TRANSFORMATION)的主题演讲-雷诺未来工厂,分享了雷诺如何对其生产系统进行数字化转型的经验,并展望中期和远期未来工厂和智能制造的前景,为在场嘉宾描绘出工业4.0时代雷诺发展的未来蓝图。

首先,雷诺在欧洲以创新而著名。在过去一百多年的历史中,雷诺已经进行了很多次的转型,永远走在行业的前列。工业4.0时代,雷诺正在建立字化工厂,完善一个全程的跟踪和可追溯性的产品系统。“我们希望我们所有的零部件能够实现全部的可追溯性,这一点在汽车行业并不常见,反而在化学、医药和航空领域非常常见。这种可追溯性对我们来说可以节省开支,也是一种商业机会。雷诺以及我们的联盟都正在为此而努力。” Eric Marchiol先生阐述道。

在雷诺的部分工厂,工业4.0的部分面貌已经成为现实。在法国的雷诺克里昂(Cléon)工厂,一些员工穿戴机械外骨骼,处理重量达到15公斤的部件时会比较轻松,从而提高敏捷性,并将受伤的风险减至最小。协同机器人、自动导向车(AGV)和无人驾驶叉车等自动设备正在将未来健全有序的工厂带入现实。

而在西班牙的雷诺巴利亚多利德(Valladolid)工厂采用有源RFID标签对车辆进行定位。这样可以实时识别待交付的车辆,从而可以在车辆准备就绪时即时通知客户。雷诺生产系统正在顺应“推出100%个性化车辆”的需求,使每辆车都独一无二。

在集团10月6日发布的6年发展计划-“驾驭未来”中,加大投入,在各个方面实现数字化就是重要内容。雷诺正在通过全员互联、供应链数据实时分享、生产过程全程跟踪和追溯,以及预见性维护等工作方式,开展数字化改造。

当问及数字化转型的最终目标时,Eric Marchiol先生特别强调:“雷诺的工业4.0以人为引导,新设备意味着人在新技术中表现更敏捷、反应更迅速,且训练有素。工业4.0实施的目的是为了服务于人,而不是取代人工。”同时,雷诺的产业4.0更以客户为中心,每个部件可追溯、生产过程完全可控,都大大提高客户的满意度;雷诺的产业4.0还是互联的,数字化工厂将人员、产品和过程与待交付的订单联接起来,从而促进生产,加速雷诺工厂的进度和绩效。

在雷诺的制造工厂,未来已来。

雷诺的未来工厂

“未来的雷诺工厂将以人为中心,包括从操作员到客户的所有相关人员。

工业4.0革命正在促进实现互联制造、敏捷制造及竞争制造。

”汽车行业正在经历电动汽车主流化,出现了自动驾驶汽车、联网汽车,以及汽车个性化等趋势,行业正在经历重组。为了跟上这场产业革命,汽车行业需要改革,以确保生产的可靠性和可追溯性。

雷诺正在对其生产系统进行数字化改造,为操作员提供支持,打造互联的个性化汽车,使工厂更好地以客户为中心。其目标是双重的:确保车辆质量的同时保持生产系统的竞争优势。

01

未来雷诺工厂以客户为中心

今天的客户寻求的是联网车辆,能随时显示他们是谁。雷诺生产系统正在顺应“推出100%个性化车辆”的需求。每辆车都是独一无二的。

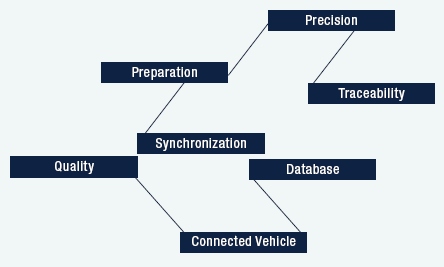

每个部件都可追溯

每个部件都是可追溯的,从而可以追踪每一步每一个订单。客户订购新车后立即准备原材料,通知供应商,且物流流程落实到位。所有生产阶段完全同步,因而工厂能够遵守从供应商到最终客户的所有交付期限。

各个现场所有部件都使用二维码和RFID(无线射频识别)标签,同时通过数据库对整个过程中每个部件的质量进行管理。

例如

西班牙的巴利亚多利德 (Valladolid) 工厂采用有源RFID标签对车辆进行定位。这样可以实时识别待交付的车辆,从而可以在车辆准备就绪时即时通知客户。

受控过程

采用“首次就做好”的方式,操作员对待每辆车都像自己的车一样。他们清楚,他们所做的一切都会影响交付车辆的质量,同时他们也意识到客户要求的重要性。

为了帮助操作员,团队领导会组织一线活动,并在车间设立示范区。这种以质量为本的方法为操作员树立质量意识,操作员对客户满意度起着直接的作用。

最后,精益生产强调为客户创造附加值。消除任何无谓的减缓生产的因素。物流流程自动化,确保部件流程更流畅,从而消除操作员的顾虑。

广泛部署完整套件,杜绝装配线侧存货。操作员不用再从一个点到另一点走动:所有与装配线对应的部件都提前准备好,并沿装配线跟随车辆一起移动。

雷诺和日产制造团队在全球拥有36个生产现场和12个物流中心,采用APW(联盟生产方式)生产标准。

该系统于2014年引进,共享两家制造商的最佳实践,获得协同效应,促进创新部署及投资共享,从而实现工厂升级。

采用APW已实现两个合作伙伴之间的交叉制造。位于法国的弗林斯(Flins)工厂建造的Micra小型车就是其中一个例子。

02

人是未来雷诺工厂的基石

以人为引导的工业4.0

新设备意味着人在新技术中表现更敏捷、反应更迅速,且训练有素。

成功的基础是技术和工具的进步,最重要的是开发和使用技术及工具的人。”

—— 雷诺集团制造及物流执行副总裁

Jose Vicente de los Mozos

雷诺为所有工厂制定了健康、安全和环境政策,重视员工的工作幸福感。

例如,在法国的克里昂(Cléon)工厂,一些员工穿戴机械外骨骼,处理重量达到15公斤的部件时会比较轻松,从而提高敏捷性,并将受伤的风险减至最小。

去毛刺机器人也使零件处理更加轻松。机器人可以拾起、更换零件并将零件清空到托盘中,使流程更加天衣无缝。然而,机器人取代人类还有很长的路要走,但高科技正在逐步取代部分最艰巨的作业任务。

协同机器人、自动导向车(AGV)和无人驾驶叉车等自动设备正在将未来健全有序的工厂带入现实。

最后,为了支持此次高新技术革命,管理人员正在更新他们的工作方式,采用“信任管理”过程,赋予员工权力,鼓励员工发挥主观能动性。同时也促进团队合作。

管理人员树立一种相互信任的氛围,让大家能自由地“实话实说”,表达具有建设性的观点。任何人在工作中遇到问题时都可以寻求帮助,不用担心被批评。管理层的工作是接近员工,帮助他们提高技能。

为管理人员开发了培训课程,并引入了团队领导标准,包括召开定期会议。这些标准使得问题出现时更容易得到解决。

这项培训已经在大多数生产现场提供,目标是在2017年年底前向所有管理人员(从团队经理到高管)提供该培训。

该管理实践产生的结果是,法国克里昂(Cléon)工厂在旷工、安全性和员工参与度方面的指标都有了大幅提高。

03

未来工厂是联网的

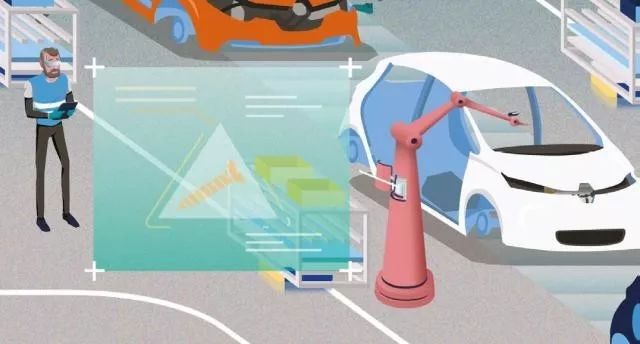

数字化工厂将人员、产品和过程与待交付的订单联接起来,从而促进生产,其旨在加速雷诺工厂的进度和绩效。

“数字化促进一线决策,使实时管理成为可能”。

– Jose Vicente de Los Mozos

数字化改革

支持和连接各级管理层。从员工到工厂经理,每个人都从新技术中受益。

数字技术的目的是:根据工作真正的实施方式来提供工具。这些工具使工作更轻松,联系更紧密,更具有协作性,更易于使用,更易于移动——简而言之,更有效率。

例如

所有雷诺工厂最终都将配备Wi-Fi和应用程序,使员工可以通过自己的智能手机访问所需要的所有信息,包括休假、工作现场关闭、培训等。

平板电脑改变了团队(或UET,即基础工作团队)主管的工作方式。当引入“连接UET主管”的概念时,巴利亚多利德(Valladolid)工厂给每个团队领导配备一台平板电脑,方便他们实时访问生产和质量数据,从而能够迅速采取措施;照片功能让他们能够通过图片解释生产线的问题,即时通讯功能可便于对话。他们可以立即做出回应,无需等待车间干预。

13家工厂的UET主管在年底前都将配备平板电脑,他们无需再回到工作站连接应用程序。平板电脑每天可以节省90分钟在车间与团队在一起的时间。

西班牙的巴利亚多利德(Valladolid)工厂、法国的克里昂(Cléon)工厂和巴西的库里蒂巴(Curitiba)工厂都引入了虚拟培训,帮助培训操作员,并提高团队的多样性。该虚拟培训缩短开发和更新培训课程所需的时间,同时提高培训的有效性。虚拟培训节省时间并加强学习。培训新雇佣员工时会更轻松,使新员工可以更快开始操作。

其他优点

降低新操作员刚到岗时的安全风险,并且在干预周期较长时使记忆更容易。

预见性维护

使用专用软件远程监控设备,实时显示与机械有关的所有数据。维护技术人员的工作正在转型。现在可以预测可能影响生产的设备故障,而不是在事后再做出回应。技术人员在其平板电脑上收到警报,并且可以连接到其他现场或技术专家,规划要执行的操作,并让其他现场保持实时状态。这样可以防止停产,保证生产系统的竞争力。

预见性维护已在法国的克里昂(Cléon)加工中心部署,并且将在近期内继续在西班牙的巴利亚多利德(Valladolid)工厂、法国的桑都维尔(Sandouville)工厂和葡萄牙的卡恰(Cacia)工厂部署。

目的

数字化的目的是提高过程中各个战略要点的处理敏捷性和响应能力:维护部件跟踪、消耗管理(原材料、能源等)、确保到达最终用户的零件的可追溯性。其涵盖了工厂的所有领域。

打造工业4.0

实时分享各工厂之间的最佳实践,创建以分享和集体能力为特征的产业4.0生产系统。未来的雷诺工厂与生态系统是合作开放的关系,包括从供应商到合作伙伴的整个流程。

这些新工具可以促进与客户的亲近,进一步改善质量控制,从大规模量产转向个人化个性化的车辆生产。

试点工厂

每个工厂都可以自由进行创新试验或“技术砖”试验。一旦概念得以证实,相应的创新即被添加到目录中,并可在所有雷诺工厂部署。同时雷诺也依赖指定的试点工厂进行试点,特别是法国的克里昂(Cléon)工厂、西班牙的巴利亚多利德(Valladolid)工厂和巴西的库里蒂巴(Curitiba)工厂。这些工厂在更广泛的范围内对创新进行测试,以便后续在其他现场实施部署,并建立绩效基础,然后在各地逐步展开。

雷诺制造数字统计

制造基地拥有66000多名员工,生产现场36个,物流中心12个。

““我们各个现场的文化多样性是我们的财产,但‘在全球范围内适用统一的基本要素并实施创新部署,以满足客户需求的能力’仍然是获得绩效的关键,也是工厂未来的目标之一。”

– Jose Vicente de Los Mozos

”

共有条评论 网友评论