一、中国制造业转型升级的必然性

1、中国制造面临的主要问题

虽然我国制造业体量比较大,但我国制造业存在能耗比较高,产业附加值比较低等诸多问题。近年来,能源价格上升、劳动力和土地成本的提高等一系列问题正逐渐挤压中国制造业的利润空间,总体而言,我国制造业"大而不强"。

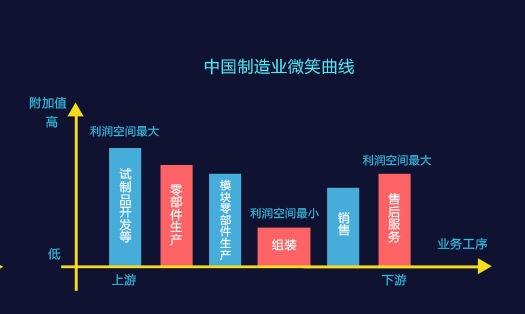

2、中国制造业微笑曲线

“微笑曲线”是一个产业经济学概念。产业链是从研发设计到生产制造,再到销售服务的一条长链,从利润空间看,链条两端段的附加值较高,而中间段的附加值较低,由此形成了一条类似微笑脸型的曲线,故称“微笑曲线”。所以,处于“微笑曲线”两端段的研发设计和销售服务是利润丰厚的区域,而且盈利模式通常具有较好的持续性;而处于笑脸中间底部区域的生产制造只能获得较薄的利润,而且由于相对较低的进入门槛,这一部分竞争激烈,可替代性强,又进一步挤压了利润空间。

就全球产业链来看,中国是处于“微笑曲线”中间区域的生产制造部分,利润率较低。国内很多企业已经实现了技术突破和品牌建设,如果叠加制造业的智能化升级,提高产品质量和定制化程度,就可以向微笑曲线更高端方向发起挑战,实现弯道超车,获取更高利润率。

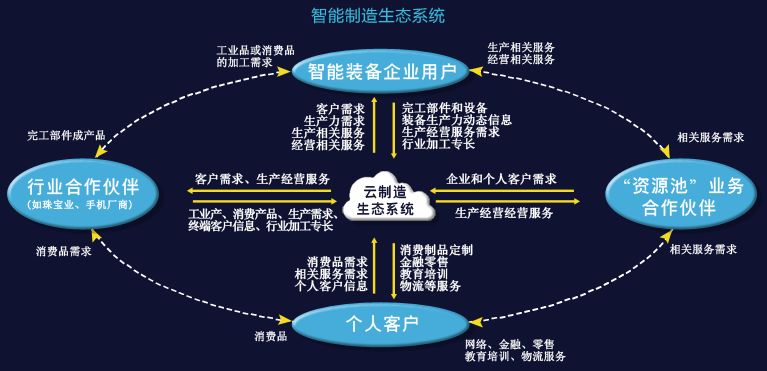

3、智能制造生态系统

当前,我国经济进入了新常态,面临的一个主要挑战是,如何通过产业持续升级带动经济保持中高速增长和从产业链中低端向中高端迈进。中国制造的传统竞争不断被削弱,原有的依靠廉价成本要素投入、产能规模优势的制造业扩张模式将落下帷幕,在这样的趋势下,生产方式会趋于扁平化。通过信息技术和制造业的深度融合,促进装备和产品的智能化,通过信息技术改造和优化制造业全流程,提高企业生产效率和经济效益。

二、智能制造产业链分析

1、智能制造产业链

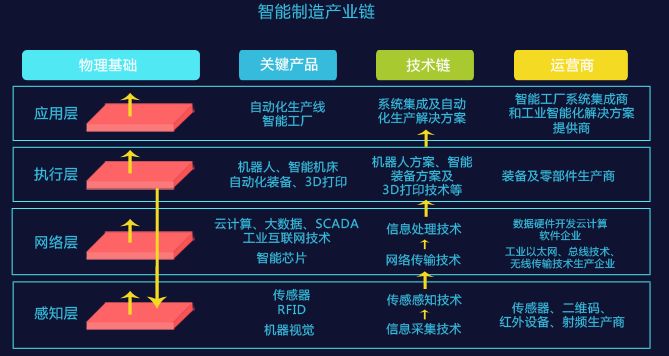

广义而论,智能制造是一个大概念,是先进制造技术与新一代信息技术的深度融合,贯穿于产品、制造、服务全生命周期各个环节及制造系统集成,实现制造的数字化、网络化,智能化,不断提升企业产品质量、效益、服务水平,推动制造业创新绿色协调开放共享发展。其中智能制造过程是指通过自动化装备及通信技术实现生产自动化,并能够通过各类数据采集技术,以及应用通信互联手段,将数据连接至智能控制系统,并将数据应用于企业统一管理控制平台,从而提供最优化的生产方案、协同制造和设计、个性化定制,最终实现智能化生产。

2、制造业智能化进程

智能制造发展需经历自动化、信息化、互联化、智能化四个阶段。智能制造发展需经历不同的阶段,每一阶段都对应着智能制造体系中某一核心环节的不断成熟,分为四个阶段。

分别为自动化(淘汰、改造低自动化水平的设备,制造高自动化水平的智能装备)、信息化(产品、服务由物理到信息网络,智能化元件参与提高产品信息处理能力)、互联化(建设工厂物联网、服务网、数据网、工厂间互联网,装备实现集成)、智能化(通过传感器和机器视觉等技术实现智能监控、决策)。

(1)自动化生产线集成

国内系统集成商正在崛起。系统集成方案解决商处于相对于智能设备的下游应用端,为终端客户提供应用解决方案,负责工业机器人软件系统开发和集成。目前我国系统集成商多是从国外购买机器人整机,根据不同行业或客户的需求,制定符合生产需求的解决方案。

业务形式主要以大型项目(关键设备生产线的集成,如机器人工作岛)和工厂的产线技术改造为载体,对现有设备进行升级和联网,提供工业控制、传动、通讯、生产与管理信息等方面的系统设计、系统成套、设备集成及EPC工程等服务。

在系统集成应用领域,外资系统集成商包括ABB、柯玛、KUKA等,国内领先的系统集成商包括新松机器人、大连奥托、成焊宝玛、晓奥享荣等。

应用市场主要集中于汽车工业,市场规模已超百亿。目前国内智能制造系统集成领域,大部分集中于汽车工业,2016年国内机器人下游应用领域中,占比最大的是汽车制造(48%),其次是3C制造(24%)。

中投顾问产业研究中心预测显示,至2020年系统集成规模有望接近830亿,2016-2020年期间复合增速可达20%。

其他应用领域不断扩围。随着国内自主品牌整车企业的崛起,近年来国内系统集成企业份额开始不断提升,机器人产品认可度的不断提高,系统集成应用领域也扩展至一般工业;

根据中国机器人产业联盟的数据,2016年上半年国产工业机器人应用行业进一步拓宽至农副食品加工业,酒、饮料和精制茶制造业,医药制造业,餐饮业等,较2014年增加6个行业中类、21个行业小类;

其中金属制造业行业和以家用电器制造、电子元器件、计算机和外部设备制造等为代表的电器机械和器材制造行业,在国产工业机器人销售总量中的占比最高,分别占31%和23%,汽车以外其它领域的系统集成正在迅速增加。

(2)自动化装备2017 年工业自动化生产设备市场规模达到 4457 亿元,高端数控机床市场规模 2120 亿元,而作为智能制造核心的工业机器人市场规模达到 406 亿元,三项合计占工业智能制造设备总产值近 80% 。

工业机器人

工业机器人销量得到快速提升。由于人工成本的增加和产业转型升级的需求,我国的工业机器人自2010年始,表现了大幅增长,此后销量增速保持在20%-50%的较高水平。

根据IFR初步统计数据,2016年我国工业机器人销量已高达9万台,较2015年增长31.28%,显著高于全球工业机器人14%的销量增速,其中中国工业机器人销量占全球销量比重以达31%,我国工业机器人的需求有了显著增长,成为全球的重要市场。

数控机床

目前我国数控机床已有较高产量水平。数控机床是一种装有程序控制系统的自动化机床,该控制系统能够处理具有控制编码或其他符号指令规定的程序,通过信息载体输入到数控装置,经运算处理由数控装置发出控制信号,控制机床动作,从而自动进行零件加工。

数控机床主要用于金属切削和金属成形,从结构上来看,2015年1-10月年中国数控金属切削机床、数控金属成形机床(数控锻压设备)产量分别为19.7万台、2.0万台,同比下降7.1%、4.6%,但仍保持较高产量水平。

国内机床行业市场集中度并不高,主要的市场参与者包括沈阳、大连、济南、秦川等机床厂,进口数控机床主要来自西门子、发那科、三菱等外企;数控系统方面,国产数控系统厂家主要为华中数控、广州数控、大连光洋、沈阳高精和航天数控等。

(3) 工业信息化

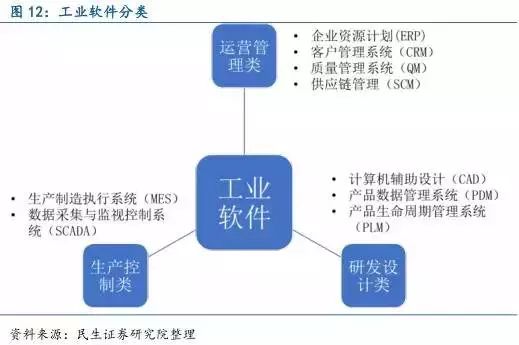

工业信息化以工业软件为主,工业软件是指在工业领域进行设计、生产、管理等环节应用的软件,可以被划分为系统软件、应用软件和中间件(介于这两者之间),其中系统软件为计算机使用提供最基本的功能,并不针对某一特定应用领域;

应用软件则能够根据用户需求提供针对性功能,在智能制造流程中,工业软件主要负责从事生产控制、运营管理、研发设计等方面进行优化、仿真、呈现、决策等职能。

传统管理软件稳步增长,管理软件市场进入成熟期,规模保持平稳上升,增速有所放缓;ERP等相对成熟的市场加快转向按需付费的软件服务模式,在一定程度上影响了行业收入的增长速度。近年来,生产管理类软件市场空间进一步打开,MES软件成为智能工厂多个环节数据交换的核心。

截止2015年全球MES软件的规模达到78亿美元,维持17%左右的高增长率。客户管理和供应链管理软件的高速增长也反映出制造企业顺应“网络化协同制造”的要求,更加重视与消费者和产业链的信息交流。

目前产业格局仍是欧美企业主导。从产业格局看,目前全球工业软件产业主要由欧美企业主导,呈“两极多强”态势,SAP、Siemens在多个领域均崭露头角,而IBM、达索系统和Salesforce.com在各自专业领域形成了一定优势。

其中ERP软件产业格局相对稳定,SAP和Oracle两家企业占据主导,属于一线ERP软件,Infro、Sage、Microsoft隶属二线;在CRM领域中,Salesforce 占据全球CRM市场第一位,且发展迅速,其成功来自基于SaaS的云服务模式;

CAD产业的主导者是Autodesk和达索系统,且随着仿真、设计技术与先进技术的结合,逐渐出现新的参与者;MES软件具有较强的行业应用特性,与特定的行业关系紧密,需要大量行业领域知识的积累,因此形成不同MES厂家占据不同行业的局面。

(4)工业互联和物联网

工业物联网强调的是车间、物与物之间的关联,包括感知、运行,车间、工厂内部决策等,同时,工业物联网也是有安全体系的。而工业互联网,特别是加上“平台”,“体架构系”后,其概念就得到了延伸,往下到控制层、车间,往上覆盖到了工业云,看似所有的概念都可以归纳与工业互联网(平台)。而从企业的角度而言,工业物联网、工业互联网怎样定义各自的范围是次要的,关键是如何在两个“网”的基础上,注重以研发、质量、效益、服务、成本、人才、绿色制造等要素为核心,做好工厂自身的信息化、自动化乃至智能化的建设。

互联互通、数据分析、优化、安全,其实都已在工业互联网和工业物联网范畴内,但工业互联网是进一步往工业云上延伸,包括了云设计、云制造和云服务等。

(5)智能生产

智能生产是智能制造的主线,智能生产的侧重点在于将人机互动、3D打印等先进技术应用于整个工业生产过程,并对整个生产流程进行监控、数据采集,便于进行数据分析,从而形成高度灵活、个性化、网络化的产业链。

3D打印,也称为增材制造,是智能生产的重要组成部分,具有缩短制造时间、降低生产成本、制造更为复杂零件、个性化需求制造等突出优势,被视为第三次工业革命重大标志。作为战略性的新兴产业正在快速改变传统的制造方式。随着《中国制造2025》、《国家增材制造产业发展推进计划》等政策的相继颁布,我国也将发展3D打印上升到国家战略的高度,促进我国从制造大国向制造强国的转变。

在应用方面,我国工业级设备装机量居全世界第四,但金属打印的商业化设备还比较薄弱,主要还依靠进口。非金属工业型打印机,我国60%以上立足国内。小型FDM打印机,已批量出口,销量跻身世界前列。但国产工业级装备的关键器件,如激光器、光学振镜、动态聚焦镜、打印头等还主要依靠进口。工业级3D打印材料的研究刚刚起步,除了个别研发能力强的公司研发了少量材料外,3D打印的材料基本依靠进口。

从产业发展看,我们发展得还是太慢。美国有两家最大的3D打印公司,2015年达到近10亿美元的规模。而我们企业基本是校办企业起家,最多1个多亿人民币产值。现在进口设备大举“进攻”中国市场。金属打印装备,国外则实行材料、软件、设备、工艺一体化捆绑销售。我们必须研发核心技术与原创技术,打造自己的创新链与产业链。现在国内已经有若干3D打印公司上市,科技开始与资金结合,这是一个良好的开端。

总体而言,我国目前仍处于“工业2.0”(电气化)的后期阶段,“工业3.0”(信息化)还待普及,“工业4.0”正在尝试尽可能做一些示范,制造的自动化和信息化正在逐步布局。

目前国内汽车、家电等行业自动化和信息化程度已经较高,其他3C,食品饮料,化工等行业正在加快自动化和信息化进程。但是,互联化还是相对较为遥远的事情,智能化可能要等待更长的时间。

免责声明:本文系网络转载,版权归原作者所有。为尊重知识产权,我们会尽量标注每篇文章的作者,但某些文章因年久或经多次转载而无从追溯,还望谅解。如涉及版权,请联系我们删除。

共有条评论 网友评论