前言

同一个实施厂商,遇到相同行业的两个客户,却导致了不同的MES项目结局。原因不在于技术,而是在于精益的土壤不同…...

01

橘生淮南为橘

有一家本土的小软件公司A,开发实力不俗,前几年接了一家外企B的MES。这家B外企有个特点:崇尚精益,做MES前就把各种流程各种需求内部梳理了一遍。找这A公司主要是看重他们有自己的技术框架,态度也不错。于是B公司的内部精益专家和业务部门梳理需求,A公司做软件设计,通力配合,时间不长系统上线了,系统运行效果非常好,特别是与B工厂的管理非常契合。

B工厂的业务人员从管理讲起,讲解得头头是道,让一干人等羡慕不已。私底下一打听,金额还是十万数量级,当时就是目瞪口呆。

02

橘生淮北为枳

还是由A公司开发,虽然活干得顺,对于B公司的合同额一直不太满意。卯足了劲,在一个相同行业的国内大企业C拿了个大MES:百万数量级,感觉很不错。等项目一开始做,就发现需求不明确、流程不清晰,A公司与B公司合作惯了,没想过业务的事情如此复杂,自己的三脚猫功夫不到家啊。很快C公司也不满意了,你们懂不懂业务啊?选A公司就是因为你们给B公司干过,钱也给得不少啊!一来二去,大家都有些不愉快,项目经理和技术负责人换了好几个,项目只能是草草收尾…

03

精益的土壤

同样是A公司作为服务商,B公司和C公司处在同一个大行业,项目差距咋就那么大呢!肯定不是钱的问题,也不是C公司不重视,关键点是在于B公司从管理入手,有一帮懂管理懂业务的精益专家。而C公司虽然也算是有钱的大国企,但其管理水平和信息化认知就差了很多。所以最大的差异就在于精益管理。缺少了精益的土壤。

04

一上MES系统,管理就好?

信息化系统的基础功能是收集数据、积累数据、快速传播、可视化展示,信息化可以将各个业务部门的信息整合在一起,让企业运营变得透明,为管理者的决策提供非常好的依据;这些都是信息化系统的优点。

刚接触信息化时,企业管理者往往会诧异于其眼花缭乱的功能:太方便了、太直观了,以为上个系统就能让企业的管理尽在掌握。

其实不然,在上系统前没有解决的管理问题,系统上去后不但没有解决管理问题,反而会把管理问题和矛盾加剧。

工厂上IT系统来考核员工绩效,但有了系统大多数工厂仍保留手工记录;原因就在于担心系统不准确或是不好变通。于是每到月初,大家忙手工核对两套系统的差异;就像戴了两块表,却不知道哪块时间准。建立系统原本是为了提高效率、减少工作量,但适得其反。而越是有两套系统共存,系统信息的录入就越不及时和不准确,系统应用就更差,进入了恶性循环。

05

从精益到工业工程

精益由何而来呢?精益的创始者大野耐一曾讲过:“丰田生产方式就是丰田式的工业工程”。工业工程(Industrial Engineering 简称IE): “工业工程是对人、物料、设备、能源、和信息等所组成的集成系统,进行设计、改善和实施的一门学科,它综合运用数学、物理、和社会科学的专门知识和技术,结合工程分析和设计的原理与方法,对该系统所取得的成果进行确认、预测和评价。”

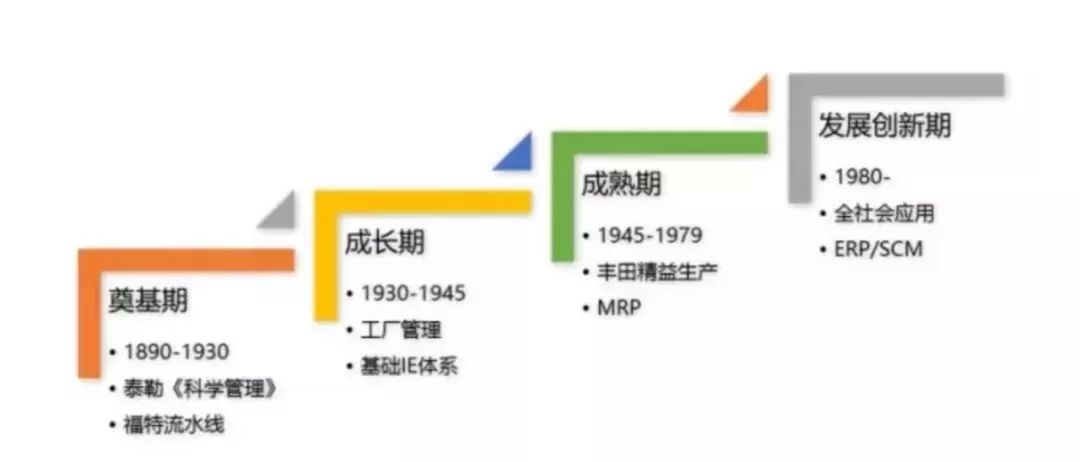

小编就给各位简单回顾一下工业工程的发展历程,工业工程发展经历了4个阶段:

奠基期(1890—1930)

这一时期的主要方法是劳动专业化分工、时间研究、动作研究、作业标准化等,形成了基础工业工程(基础IE)的体系。典型代表就是泰勒的《科学管理》、福特的汽车流水线。

成长期(1930—1945)

这一时期由于吸收了数学和统计学的知识,创立了许多IE的原理和方法,包括人机工程、设施规划与设计、物料搬运、生产计划与控制、质量控制、成本管理以及工程经济分析等等,形成了现代IE的主体。

成熟期(1945-1979)

运筹学成为IE的理论基础,计算机为IE提供有效的技术手段,应用数学理论方法描述、分析和设计各种系统,直至系统的寻优。这时期,最大最耀眼的明珠莫过于丰田和精益思想。

发展创新期(1980至今)

信息时代的到来使工业工程所面临的问题更加复杂,同时又为它的发展提供了新的技术和手段。同时系统工程原理和方法用于IE,完善了IE的理论基础和分析方法。目前 IE全面应用于各行各业中。

05

从精益到工业工程

工业工程第三、四个阶段发展的一个典型特征就是吸收了信息技术,逐步产生了MES/ERP等信息化系统。欧美IT系统正是在新老IE的基础上逐步发展起来的,并与企业文化和管理流程相匹配。

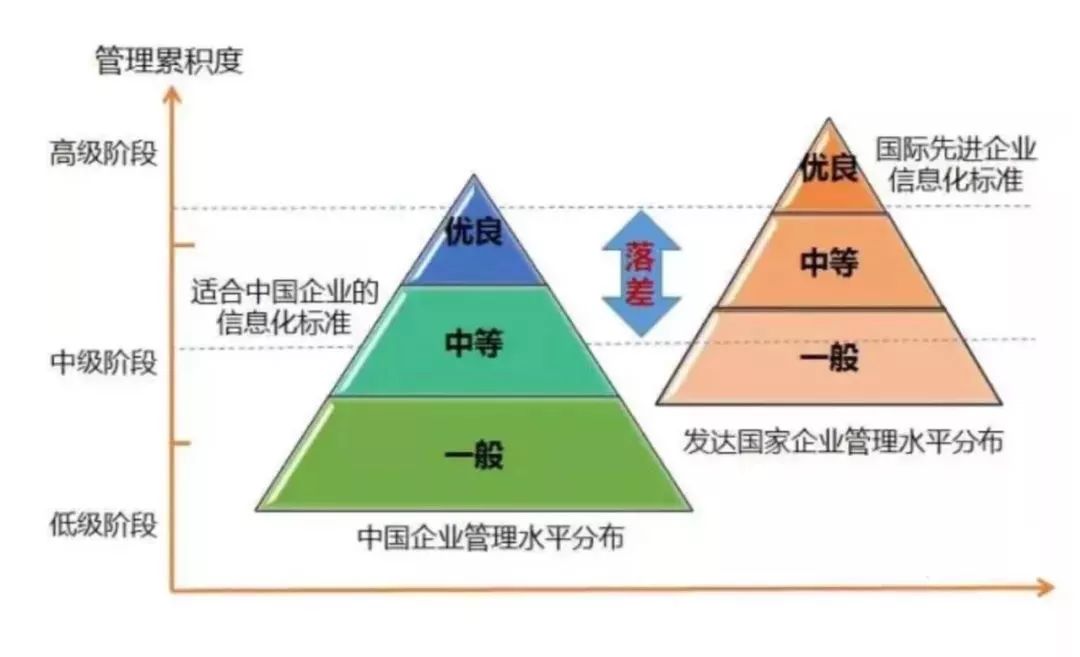

而这些软件系统拿到中国,就遇到各种问题,经常听说“上XXX找死,不上XXX等死”,就说明了国内企业的纠结和国外软件的无奈。

我们出去看欧美的信息化系统:做得很简洁,用得却挺好。而国外的软件专家一到国企,就会感觉:业务不清、需求不明… 原因不在于软件本身,而在于管理本身的差距,缺少了精益的土壤。

浙江大学西子研究院李若望老师曾说过:“不要在落后的工艺基础上搞自动化;不要在落后的管理基础上搞信息化;不要在不具备网络化数字化基础时搞智能化”。换句话说,实现上述所有的一切没有精益生产做基础是不可能的。

从MES的本质来看,是一套面向制造企业车间执行层的生产信息化管理系统,而精益管理的本质是消除系统各项流程中非增值的活动。所以精益管理和网络化数字化的关系首先是相互融合。这一过程中,各种资源必须从各方向平衡发展,实施“工业2.0补课、工业3.0普及、工业4.0示范”的并行推进战略。无论是转型升级、网络数字化,抑或是智能制造,精益化管理都是一个不可忽视的重要环节。浙大西子研究院以工业4.0时代为背景开设相关课程,利用精益化管理帮助企业转型升级。国际知名精益专家李若望老师全程授课辅导,传授建立精益生产系统的五步骤、分享制造企业精益成功案例,系统掌握精益生产系统方法,持续改善,效益倍增。

精益讲师认证

关注“精益修”,收听更多好听文!

关注“精益修”,收听更多好听文!

共有条评论 网友评论