“预测性维护”是工业物联网中的一个热点,也是客户经常会提出的需求,我们可以看到很多打着“预测性维护”名头的解决方案,但是智物联却一直没有将其作为卖点来吸引客户,这是为什么呢?进一步地说,什么是真正的“预测性维护”?它的难点在哪里?智物联在这方面是不是真的无所作为呢?

〓“预测性维护”的含义〓

先来理解?下“维护”的意思。通常我们所说的“维护”,更贴切地说,应该叫“预防性维护”,意思是,在问题出现之前进行必要的维护,以降低出问题的可能。如果出了问题再来做什么, 就不该叫“维护”,而是“维修”了。

◆ “预防性维护” 是我们所熟悉的,参考?下购买汽车后的保养,就能理解了。它有两个重要的特点:

1、不管有没有问题,都需要“定期”(比如三个月?次)或者是“定量”(比如3000公里?次)进行保养;

2、所有那些“关键的”和“重要”的零部件,都需要去检查维护?下,不管是不是已经出了问题。

◆而“预测性维护”与传统的“预防性维护”的区别就在于:

1、它既不“定期”,也不“定量”,而是时时刻刻都处在维护过程中;

2、它不需要对所有“关键的”和“重要的”地方都要进行维护,而是通过“预测”的方法来决定维护哪些地方。

◆ 基于此,我们就可以理解“预测性维护”的意义了:

1、更加及时。因为它时时刻刻都在进行;

2、更加精准。因为它的维护更有针对性;

3、更节省成本和?作量。因为更有针对性,所以也就节约了那些不必要的维护。

所以,“预测性维护”听上去是很美好的。

〓“预测性维护”的难度〓

但是,在实践中,要真正做到(而不是靠忽悠)“预测性维护”,以现在的条件而言,难度非常之大。

首先,这个难度,不是我们通常意义上理解的“做不到”,而是我们能够掌握的信息,并不足以做到“预测性维护”。“能够掌握的信息” 是指两个方面:?方面,是我们未必能采集到所需要的数据;另?方面,是我们很难找到真正可以量化的“问题机理”。

举个例子就明白了。比如?台电机转子带动?个皮带轮,我们希望通过“预测性维护” 来判断皮带什么时候会断,好在断之前进行更换,避免导致无法预测的后果。

然而,我们能采集到的数据,可能只有电机运行的数据,如电流、电压、转速、震动等等,而与皮带相关的数据,如张力、磨损程度等等是很难采集到的,因为在实际工业现场很难加装相关的传感器。另?方面,“皮带断裂”的机理是非常复杂的,不仅有张力、摩擦磨损的因素,还有皮带材料的弹性塑性属性、材料的疲劳老化程度、环境的腐蚀、材料的理化变化等等,它们之间的关系是非常复杂的,也是很难计算的。

其次,退?步说,即便我们能采集到皮带张力等等这些特征数据,也能计算出来这些特征发生的变化和异常,那么,应该在什么时间点发出通知要更换皮带呢?这在客观上也是很难确定的,因为也许在计算出来有特征异常的时候,距离皮带断裂的时间已经很短,甚至短到还没来得及发出通知,皮带就断了。这就好像在走?条山路时,我们?直在监控脚下的路面,等发现前面是悬崖的时候,可能已经来不及停下了。

除了上面这两点,其实还有很多其他的困难。这就是为什么智物联?直没有用“ 预测性维护”去引导客户的原因。

〓围绕 “预测性维护” 智物联能做什么〓

前面解释了什么是“预测性维护”和它的难度,但是,并不意味着“预测性维护”是?个不可能达到的目的,更不代表我们完全不能做什么。事实上,智物联现在所做的各种技术和产品,都是围绕“预测性维护” 开展的,只是还无法?步到位达成“预测性维护”这个终极目标。

“预测性维护”,其实就是要做到两件事:?是“预测”出什么结果,二是知道需要去“维护”什么。所以,智物联的 “预测性维护” 需要分四步走。

第?步 基础的数据分析?作

这就是我们的Indass(工业数据分析服务)在做的事情。Indass的核心作用是用科学客观的量化方法,找到设备运行的特征和规律;找到设备运行状态变化的规律;找到设备运行状态变化时候,设备各参数之间的关联关系。在这方面Indass已经能够完成得很好了。

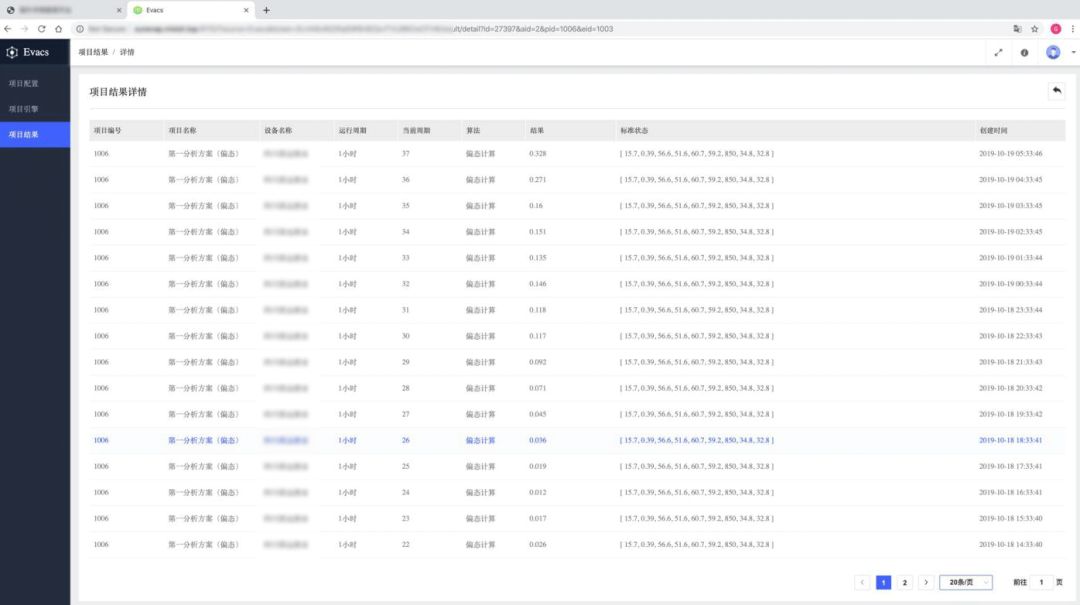

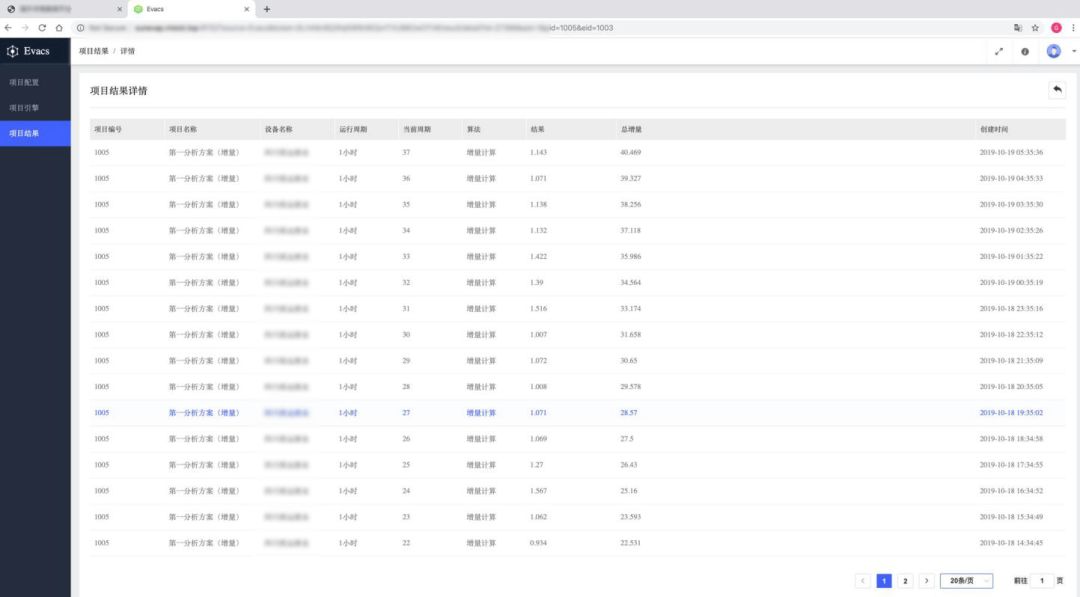

第二步偏离效应和累积效应

这就是我们的Evacs(估计值分析与计算服务)在做的事情。世界上万事万物,如果出现了“问题”,其本质都是相对于“没问题”而言发生了偏离,我们称作“偏态估计”;同时,任何“问题”的出现,也是?个累积的效果,是?个量变到质变的过程,我们称为“累积估计”。Evacs在智物联的一些项目中已经运行起来了,也做得不错。

<Evacs界面截图>

第三步 系统诊断

前面说的两步,都是通过客观的计算,得出计算结果。那么,这些计算结果的背后又有怎样的含义呢?什么样的结果,对应着?个可能发生的什么问题呢?这就需要对计算结果进行评估。这就是我们正在做的ODS(在线诊断服务),它是?个周期性的在线诊断系统,基本上能诊断出,本诊断周期内,会发生某种问题的概率大概是多少。当然,现在的ODS还是一个初级诊断模型,只用了概率这一种诊断方法,我们会继续加以完善,使其能够逐步同时使用多种诊断方法,这样就可以对诊断结果进行交叉验证,这就是ODS的高级诊断。

第四步 预测性维护

“预测性维护” 就是我们希望能达到的终极目标。

前面第三步中提到的ODS是“系统诊断”,它跟“预测性维护”有什么不?样呢?简单地说,“系统诊断” 是在本诊断周期(比如?个小时)内,会出现某个问题;而“预测性维护” 是能够指出这个问题是由于某?个部件的某个原因造成的。

还是用前面举过的皮带轮的例子。假设皮带轮的另?头,是?个磨面粉的磨子。“系统诊断”得出的结果只是“磨面机?个小时以内就要停机了”;而“预测性维护”却能告诉我们“磨面机要停机,是因为皮带快断了”,这个结论才能最终指导我们,提前进行皮带更换,免得到时候皮带断裂导致磨面机被损坏,面粉满天飞。

〓“预测性维护” 风险〓

需要说明的是,“预测性维护”也是有风险的。这个风险主要在于上述的后面两步,因为第?步和第?步,都是基于客观计算的,它们之间是完全客观的关系,也是?个顺理成章的关系。

而到了第三步,是基于概率计算的系统诊断,所以,变数就比较大,有可能诊断结果不准,有可能诊断结果错误,甚?有可能诊断不出结果。所以,这?步要怎么走好是很关键的,不仅需要前两步的计算要精准,而且需要诊断的?法要科学。所以,在ODS系统诊断中,我们会引入?个自我学习的?法,理论上可以保证诊断成功率和准确率逐步提高。

?于第四步,则相对前三步更加艰险,涉及到工业设备机理的引入。而智物联不可能懂得全部工业设备的机理,也没有任何一家物联网公司能够懂得全部工业设备的机理,这就是为什么,到了这个阶段就需要客户的支持配合,甚?是参与。

◆ “预测性维护” 之外

其实,“预测性维护” 只是工业物联网领域的?个命题而已,也是智物联在做的其中一件事情而已。工业物联网的命题还有很多,能做的事情也很多。围绕“安全生产、节能减排、增产增效、精细管理” ,还存在很大的优化空间,这些都需要大量复杂的计算,无论是云端计算,还是边缘计算。

而智物联也正在有步骤有计划地、?步?步、扎扎实实地做好每?件该做的事,解决每一个该解决的问题。

智物联Mixlinker

智物联3.0时代

集数学、算法和工业智能之力

理解行业所需、推动工业创新与变革

为生态伙伴创造“非凡”价值

联系电话:0755-23740592

共有条评论 网友评论