当前,智能制造已成为我国建设制造强国的主攻方向,加快发展智能制造是推动中国制造迈向高质量发展、打造国际竞争新优势的必然要求。

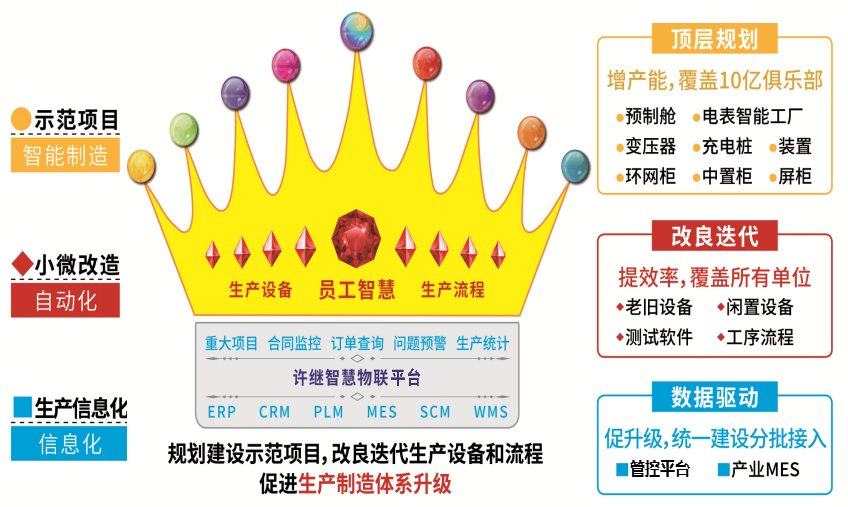

许继集团深刻理解国家战略意义和国网要求,提出了智能制造战略,重点以示范项目、小微改造和生产信息化为抓手,持续提升自动化、信息化、智能化水平,加速产业升级,助推企业高质量发展。

智能制造示范项目方面

2020年,许继集团加快示范项目建设速度,陆续建成预制舱、保护屏柜等一批先进生产线,生产交付能力大幅提升。

新制造模式下的预制舱生产线,克服了传统新能源舱体体积大、重量大、效率低等难题,全年预制舱产能翻倍,建成后将是世界最先进的预制舱生产线。

手工操作

多人搬运

机器人自动

抓取入舱

根据配网产品需求量大的特点,环网柜生产线将滚筒输送线升级为RGV小车,辅以自动激光焊接机器人,自动化程度显著提升,运行速度更快,产品可靠性更高,环网柜产能翻倍。

环网柜生产线运行实景

保护屏柜生产线,所有屏柜工序均使用智能运转机器人,实现了物料配送由人工搬运到自动配送的转变,屏柜年产能提升50%。

屏柜生产线运行实景

电表智能工厂提升项目,试点推进订单生产组织平台化,以生产运营平台替代人工实现生产组织管理,做到运营管理、生产组织“百分百”网络化,订单合同、生产数据“百分百”数字化。2020年再获殊荣,实力入选中国标杆智能工厂。

电动汽车充电桩生产线借助“新基建”政策东风,建设充电桩“一线两系统”,即充电桩生产线、MES系统和AGV配送系统,实现生产制造与充电桩运维系统数据互联,为智能服务平台及数字化质控平台建设提供了有力支撑。

充电桩生产线现场实景

生产设备小微改造方面

目前,电力技术正以前所未有的速度加快迭代,对生产设备提出了更高要求。小微改造能够快速适应新产品,通过改造生产线、设备和生产流程,持续提升自动化和信息化水平。

干式变压器生产线将建厂时期投运的横、纵剪线进行了小微改造,剪切、冲孔方式由“气动”改“电动”,铁芯产量提升30%,干变空载损耗平均降低5%。

改造前

气动冲程长

效率低

改造后

电动速度快

无毛刺

电能表载波号绑定的瓶颈工序改造,生产节拍由6秒降到2秒,加上铅封扫描、调检分捡等改造,仅少量投入,就替代了多名操作工人,且生产线日产能较去年增长了13.6%。

改造前

人工扫描

低效易错

改造后

自动扫描

高效防错

改造前

通用机械手

节拍较慢

改造后

改良机械手

高效快速

电动汽车充电桩导线下线机改造,将充电桩、电力电源屏的0.5mm2导线的手工预制改为机器自动预制,替代了多名工人,效率提高了1倍,且克服了人工压线质量不稳定导致的返工率高的缺陷,每年减少导线返工2.3万根。

改造前

手工剥线压线

低效易返工

改造后

导线下线机

全自动预制

电能表RFID电子标签自动粘贴设备、合格证日期打印设备等改造,逐步实现工人替代,每条生产线操作人员减少了60%,生产效率提升50%,电能表产品质量稳步提升到5.4σ(合格率99.993%)。

改造前

人工粘贴

劳动强度大

改造后

自动粘贴电子标签

省人高效

动态扭矩测试装置改造,员工自主设计开发出自动测试设备,精度高、可显示,改变了扭矩测试靠人工感觉的老旧做法,消除了因扭矩不合格造成的返修和售后费用。

改造前

人工操作

全靠感觉

改造后

自动测试

自动判断

还有油变绕线机改造、

垫块冲床改造等等,

许继员工正用自己的智慧,

积极稳妥开展小微改造,

自动化、信息化水平显著提升。

生产信息化方面

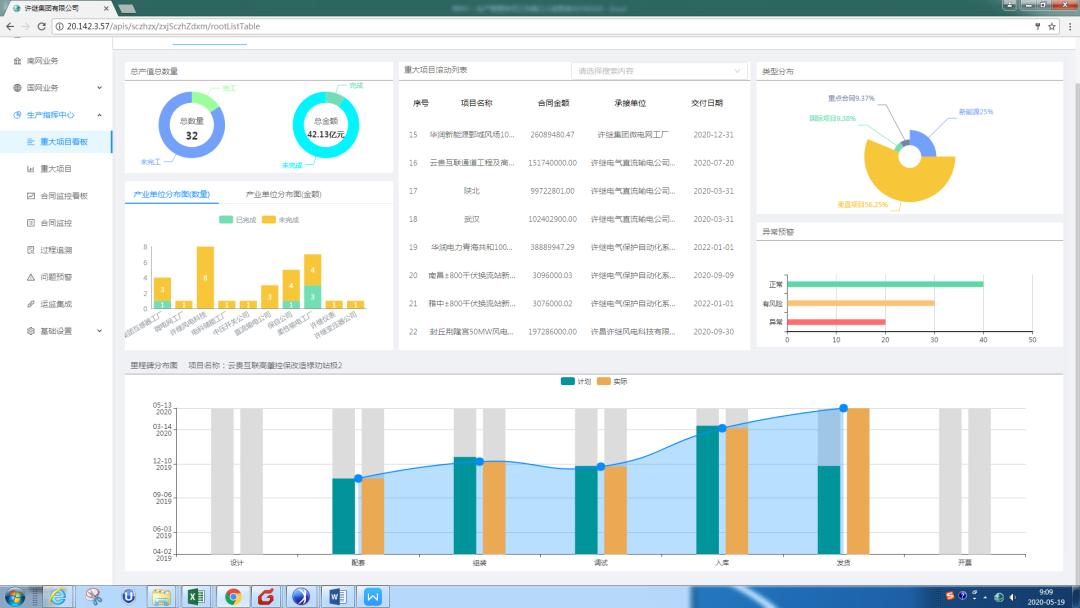

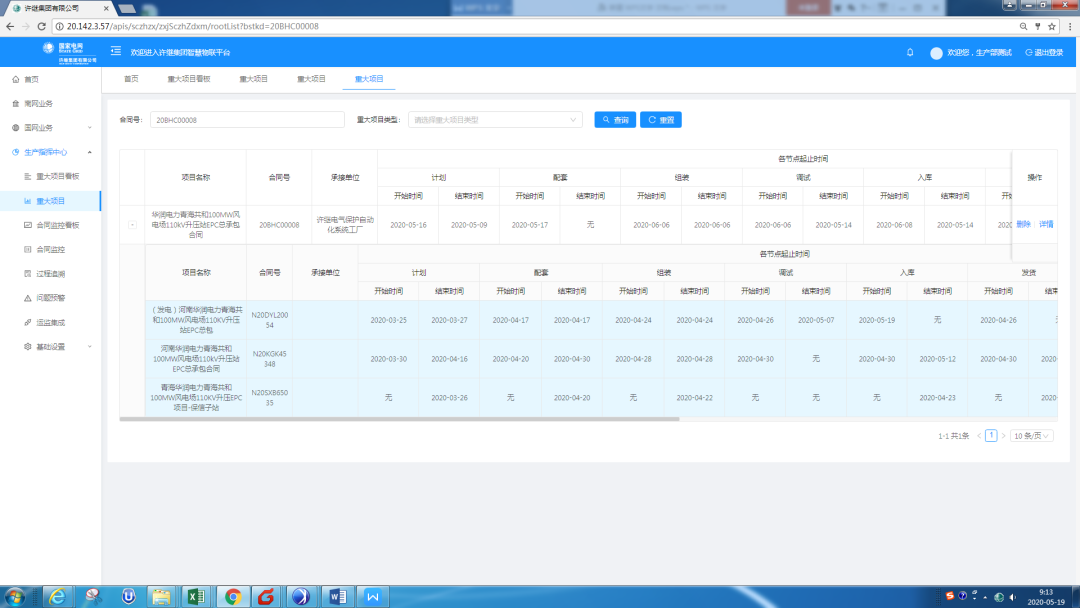

基于许继的智慧物联平台,建设生产制造管控平台,打通了生产各环节,线上获取全流程数据,测算生产要素,复盘制造周期构成,实现了分析、诊断和预警功能,大大提升了质量、效率和效益。

生产制造管控平台

许继集团通过不懈努力,智能制造成效初显,生产质量和效率显著提高,在2020年上半年环保和疫情的双重冲击下,生产体系经受住了考验,履约交付稳定有序。

未来,坐落在“智造之都、宜居之城”的许继集团,将持续推进智能制造水平向高端化、数字化、智能化迈进,将更经济、更高效、更精准地为用户提供可靠的产品,为保障电网安全、提升供电质量贡献力量,在践行国家战略的征程上,披荆斩棘、一往无前。

文稿:生产部 王军奎

编辑:党建部(宣传部) 魏新

共有条评论 网友评论