为推动智能制造深入发展,推介企业智能化改造、数字化转型经验做法,我们将通过研习系列报道汇集全市企业典型案例,供借鉴和参考

无锡威孚高科技集团股份有限公司,前身为无锡油泵油嘴厂,是国内汽车零部件的著名生产厂商,中国汽车零部件三十强企业。历经60多年的创业发展,集团现拥有10余家全资和控股子公司,是中国主板上市公司价值100强企业。

威孚集团坚持技术创新,不断推进产品结构调整,业务领域由原来单一的燃油喷射系统产品发展到燃油喷射系统、尾气后处理系统、进气系统三大业务板块,形成了有竞争力的汽车核心零部件产业链,处于国内同行业领先地位。公司产品为国内各大汽车厂和柴油机厂配套,并远销美洲、中东、东南亚等地区。

随着MES、ERP、数据中心云平台、SRM等系统建设的深入,威孚高科获得了海量的各类生产、研发、市场等数据信息,企业需要将人、数据、设备及产品连接起来,建立企业的工业互联网系统,最大程度提高生产效率,降低生产成本,推动产品升级换代,最终提升企业效益,巩固行业地位。

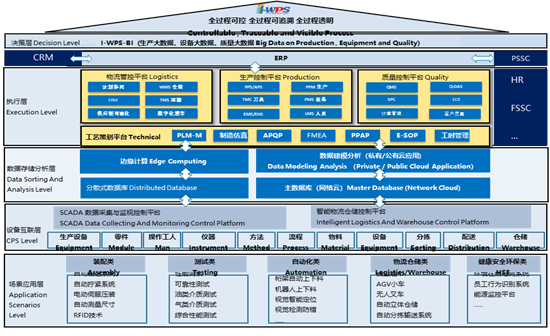

无锡威孚高科为此进行“无锡威孚高科技集团股份有限公司智能智造运营平台”(简称I-WPS)项目建设,主要以柔性制造系统、敏捷制造等信息化改造为建设目标,利用传感技术、无线通信技术、计算机网络技术、智能数字化技术、物联网应用服务平台技术等多种现代化技术,打造基于物联网的综合示范平台,建立起一个示范性应用基地,力求打造具有先进性、科学性、前瞻性的现代化生产体系。。平台强化问题预判、问题预防,减少生产问题,及时传递操作中的生产作业状态信息,促使解决问题流程的实施及现场管理组体系的完善。同时以信息化手段,实现可视化全息车间管理,提供多种统计分析,为决策者提供充足的数据依据。

威孚智能智造平台主要涉及生产管理、质量控制、物流管理、设备管理等模块,其中设备管理系统已经完成模块标准化且全集团推广,物流管理系统也在标准化中,逐步覆盖集团内的事业部。其他模块也在按规划推进中。

智能化工厂平面图

一、实施策略

1.1顶层设计与总体规划

智能制造没有统一路径,也不能一蹴而就,威孚高科为此开展了多轮次的调研、设计、验证工作,不单是关注孤立的智能化项目,更是从集团整体架构入手,按步骤有序推动“品质制造”向“品智制造”升级。

I-WPS总体规划框架

1.2车间总体设计及布局情况

车间总体按照精益生产的理念进行设计,充分考虑了物流、工 艺流程等影响因素。车间内部实现5G网络全覆盖,部署的5G专网已实现车间级的设备互通。

二、生产控制平台

2.1生产计划

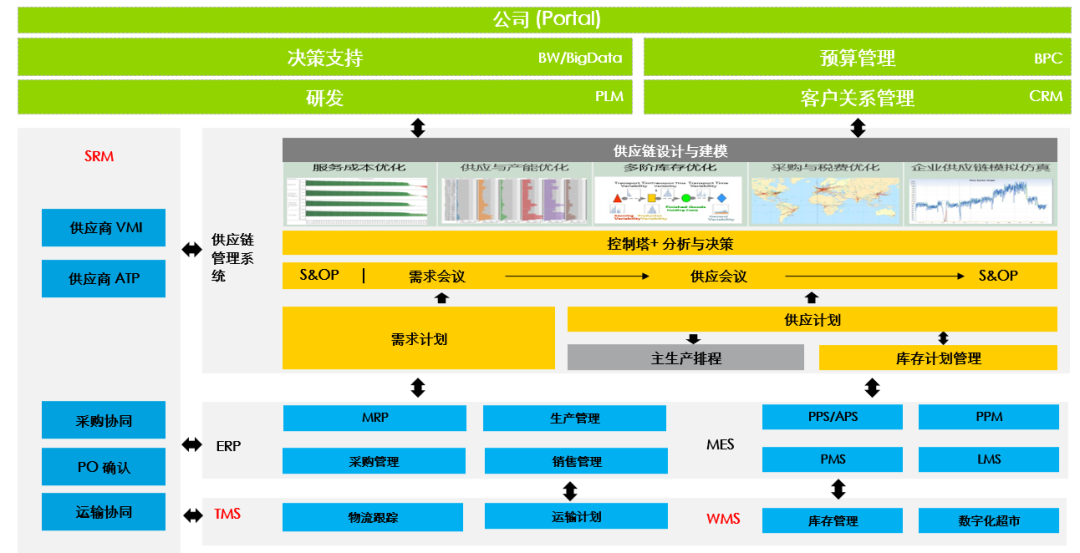

以整合资源为手段,打通销售订单/客户需求、运输物流、生产物流数据流,实现与客户、企业内部、以及与客户之间的数据互联互通,来实现供应链卓越运营。

供应链体系框架

2.2均衡生产

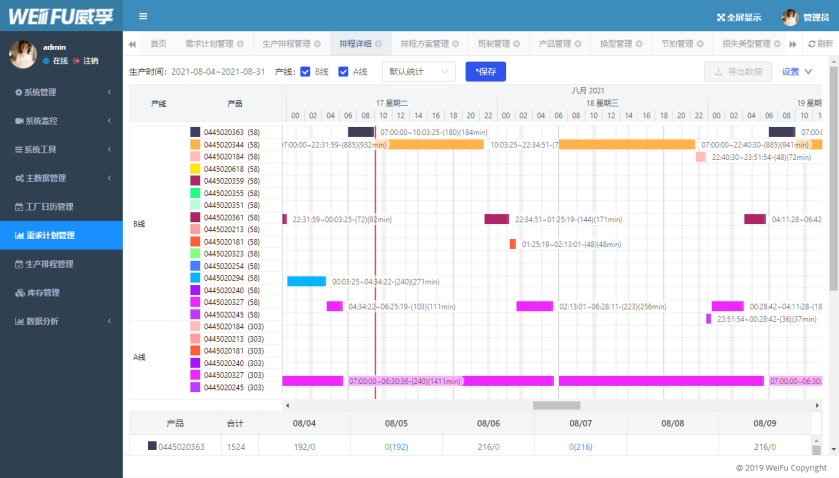

通过排程算法,对生产计划进行自动排程,并整合生产系统的生产过程参数,实现对生产过程的自动或手动的规划过程。排程算法根据生产计划中的需求产量、主数据中定义的排程方案、工厂日历等约束条件进行排程计算,通过多次迭代计算最优结果。通过选择不同的排程方案的组合方式来满足生产计划。排程结果则以甘特图和统计表格的方式显示,在甘特图中可以对排程结果进行修正或编辑。

产线领班生产线根据详细作业计划在MES系统进行派工,将工单(订单号、型号、数量)派至相应产线;智能化产线根据派工顺序自动推送对应的生产配方(程序)。

排程调度变更:生产计划调整时,可以通过重新录入插单计划或者在当前排程结果中调整的方式实现。排程过程根据不同的排程方案计算出多种排程结果,需要人为选择一种最优的排程结果,应用到实际生产中。

通过智能制造可视化平台,实时监控各生产要素;根据实际监测情况,调整并优化生产安排。

2.3生产计划进度

生产实时监控平台实时监控生产计划进度、订单完成情况以及设备状态,一旦发生偏差提醒生产工程师迅速做出调整。

生产计划实时图

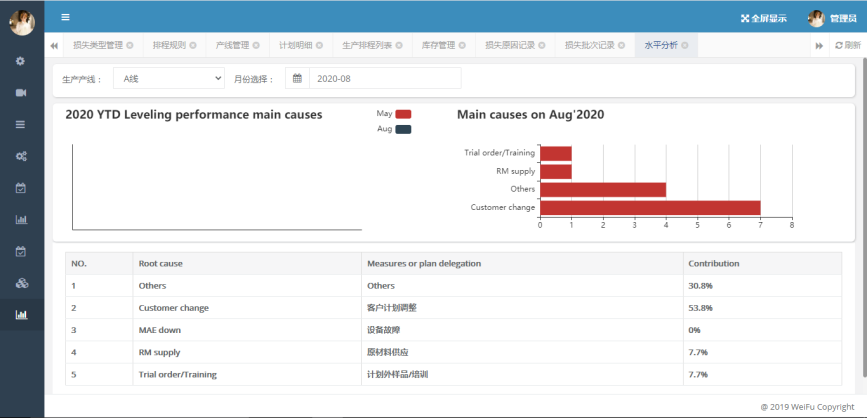

2.4排程均衡表现

从水平分析和均衡表现两方面统计排程的结果以及排程调度的执行情况。水平分析是生产负责人和计划人员对造成排程调整的原因进行统计分析,作为生产过程优化的依据。均衡表现是通过生产过程统计产出与排程结果的偏差进行分析,判断生产过程是否按照预期计划进行执行。

排程均衡表现

2.5生产过程

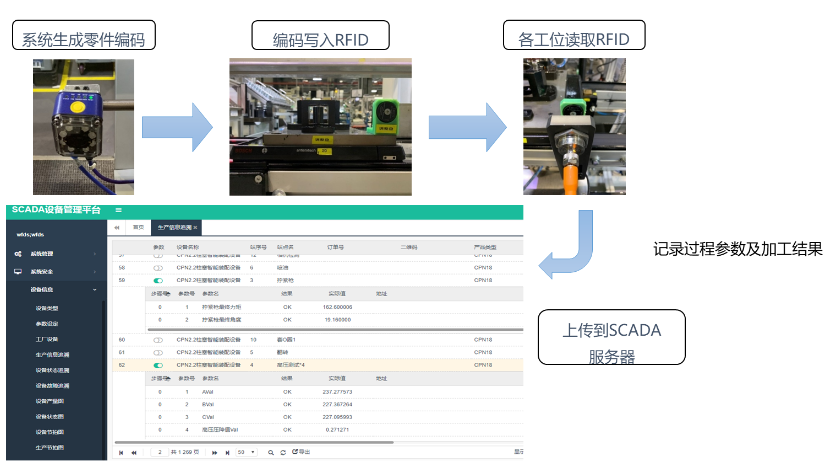

生产数据分别通过手持扫描、固定式扫描枪扫描进行采集,采集后记录相关数据,并展示数据处理结果。所有业务活动的数据都是基于一维码、二维码作为信息载体,使用RFID、PLC通过手动或固定式扫描枪进行采集。

RFID数据采集

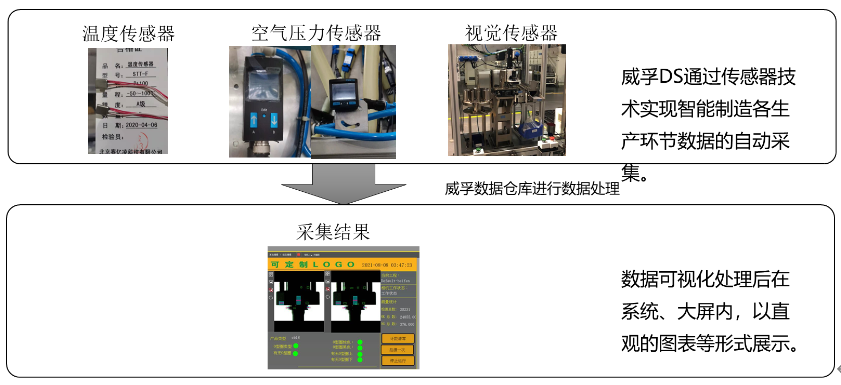

传感器数据采集

生产线包含大量在线自动检测设备,如拧紧工位自动检测拧紧扭矩、角度;压配工位自动检测压配力与行程;视觉拍照自动检测零件是否正确安装等,一旦与设定规范产生偏差设备立即报警。

性能测试台根据设定程序对每台产品测试结果进行自主判断,分析每个步骤是否合格并提取最终结果反馈到设备,屏幕界面进行提示,测试结果上传并存储在服务器。

测试数据采集

每台产品都有唯一的身份信息(流水号),关键工序的设备参数、工艺参数、测试记录、关键零部件都会与产品进行绑定;可根据产线、设备、生产日期、流水号等进行正反向追溯。

所有测试台根据程序设定自动诊断产品每个步骤每个设定点的数值并实时记录,如有不合格,员工根据测试台界面显示每个步骤不合格数据在生产系统中填写失效信息,失效分析中心通过失效信息进行分析处理。

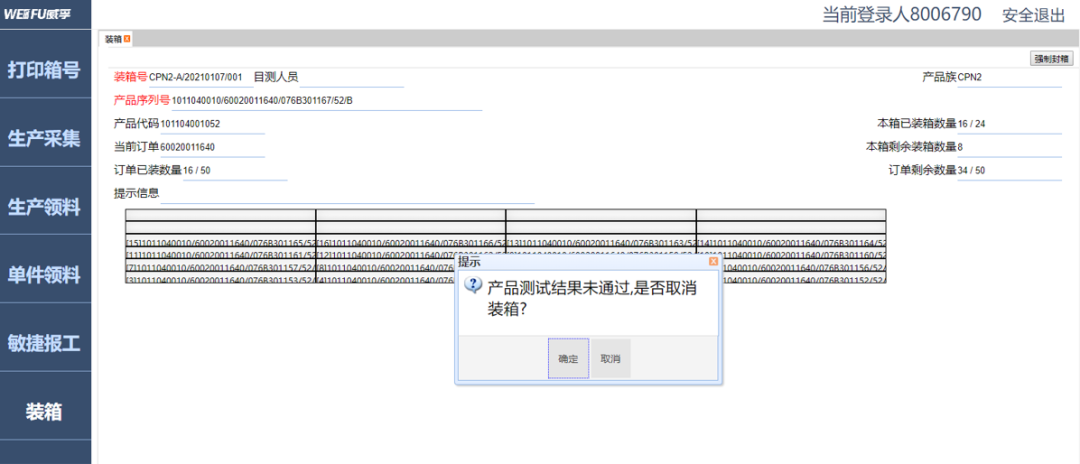

在产品包装下线报工时,生产系统针对每个产品测试结果从测试台数据库里抓取测试数据并进行判断,如有测试数据不合格或无测试记录,则无法正常报工。

产品包装时,生产系统记录每件产品的包装时间、箱号、订单信息、客户、数量和品种等信息,并对每件产品进行标识批号便于追溯。

(未完待续)

END

共有条评论 网友评论