摘 要:本文从大数据角度出发,研究了工艺过程数据在石化企业工厂管理中的应用,通过SIMATIC PCS7Information平台将石化企业工厂每天产生的海量数据进行归类化、定制化的统计分析,并以邮件形式将报表发送给工厂相关管理人员。为企业生产运行管理节省了时间和人力,降低了设备故障风险。中石化青岛炼化公司使用该平台后,每天工艺过程预警、报警值总量与使用前相比减少近80%,仪表设备维修完好率大幅提高。

关键词:生产过程;大数据;工厂管理

0 引言

2001 年,美国Gartner 公司的一份研究报告首次出现“大数据”概念的提法[1]。进入2012 年,“大数据”一词越来越多地被提及,人们用它来描述和定义信息爆炸时代产生的海量数据,并命名与之相关的技术发展与创新。“大数据为新财富,价值堪比石油” [2],越来越多的政府、企业等机构开始意识到数据正在成为组织最重要的资产,数据分析能力正在成为组织的核心竞争力。因此,推进企业信息化与工业化的融合,企业加大数字化管理是信息化带动工业化,工业化受益于信息化,信息化服务于专业化的发展道路。通过数字化技术与管理理念相结合,促进劳动组织架构转变、生产组织方式转变,及生产运行方式转变,提升传统产业链管理水平,促进信息化与工业化的融合。

1 “大数据”在石化行业中的应用

“危化品生产企业必须建立有效的生产过程监测监控体系,充分满足全方位数据采集、数据远传、报警、存储、分析和紧急状况下的联动等管理要素”[3]。石化企业工艺操作人员24h 在DCS 系统操作台前将眼前的各项工艺参数控制在设计指标范围内;基层工艺技术设备员则需要日常监督、指导和平衡生产工艺过程,依据工厂的操作数据,及早发现生产运行过程中的安全隐患,决策设备维护维修时机;生产技术管理部门的一项重要职责是监督工厂安全、质量、效益设定的工艺指标是否被有效执行。而这些工作同样离不开工厂数据。中石化青岛炼化公司在各个装置运行期间,DCS 系统每天会产生过程归档数据约4.7 亿个,统计2015 年10 月期间产生各类报警信息约8500 条,工艺操作记录约9500 条,这些数据都是工厂工艺管理、设备管理和安全管理的信息基础。但这些数据信息的使用率估计不及每天归档4.7 亿个数据的10%。另外,DCS 系统分分秒秒产生的信息数据量庞大,同类信息的时间跨度可能数天、数月或数年,同类信息数据又可能分布在不同控制系统和不同的生产装置中,使工厂技术管理人员在横向分析统计数据时耗时耗力,很难且无法准确统计,所以错过很多发现隐患和解决问题的时机。

目前大部分石化企业通常采用OPC 加实时数据库的方式,将这些原始数据采集到专门的工厂管理平台上展示,为避免数据量过大、数据存储成本高、检查效率低等问题,通常最快设置数据采集周期5min 一次,在实时数据库内设定上、下限工艺报警值提示现场操作情况。生产技术监督的主管们得到的信息往往都是被加工过的或者是离散化的,如果现场工艺发生变更,数据不可能及时得到更新,无法真实同步反映工厂各个装置的实际情况。

2 基于SIMATIC PCS7 Information 的数据分析

“大数据”是指不用随机分析方法(抽样调查)这样的捷径,而采用所有数据进行分析处理,“大数据”需要新处理模式才能具有更强的决策力、洞察发现力和流程优化能力[3]。SIMATIC PCS7 Information 是西门子公司开发的应用在离散行业生产制造管理的一个数据处理平台,该数据处理平台可直接安全访问控制系统的历史数据库,将海量的真实的原始工艺数据和各类运行消息按照定制加工处理,以图形或表格形式展示结果,并输出到微软EXCEL 中,再利用微软EXCEL 的工具对数据进行二次统计运算分析。

中石化青岛炼化公司通过应用PCS7 Information 平台,对石油化工流程行业DCS 系统采集的消息和事件统计分析,找到运行过程中不正常的仪表设备;通过统计分析工艺报警、警报等超限参数,找到生产操作过程中不正常或者操作不流畅的工艺过程,实现生产过程的本质安全;通过统计分析特定设备对象如加热炉、压力容器、泵等设备关键参数的报警、警报是否超限,监控工艺操作对设备运行的影响。

在不断应用开发过程中,利用该数据处理平台实现了通过邮件订制对多人多需求每天/ 每周/ 每月定时定需求发送统计报表的工作模式,更好地满足工厂实际应用。

3 基于控制系统“大数据”的石化企业管理

3.1 数据用于管理的实现方法

SIMATIC PCS7 Information 平台中数据直接来自于PCS7DCS 系统的历史数据存储服务器(Process Historian,简称PH 站),具体实施方法,如图1 所示。现场各单元工艺过程数据、过程报警信息、设备故障信息、操作员操作记录等信息记录在对应的操作员单站(OS Single Station)、操作员服务器(PCS7 OS Server)、批处理服务器(SIMATICBatch Server)的数据库中,通过现场总线,这些数据库将被实时地复制到全厂统一的PH 站。与各单元存储服务器不同的是,PH 站的数据中包含全厂各个单元全部的历史数据及相关信息,如变量、报警、报告、事件等,并且能够与各单元数据库保持实时同步更新。SIMATIC PCS7Information 平台对PH站中的数据按照预定义规则进行过滤,通过统计排列并输出到微软EXCEL 中,将用户关心的信息结果用邮件的方式发送给相关技术人员。

3.2 Information 数据平台提供的数据统计结果举例

3.2.1 对工艺运行红色报警、黄色预警的管理

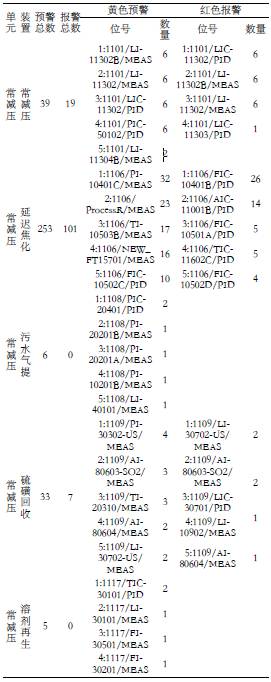

以2016 年4 月29 日20 点至次日8 点期间常减压单元所属5 套装置为例,各装置的红黄报警信息累计数量和报警次数前5 位的位号信息,见表 1。其中,延迟焦化装置流量控制(1106FIC-10401B)在12h 内发生26 次红色报警提示,在此单元红色报警发生频次最高。工艺技术人员应针对该信息进一步分析导致反复报警的原因,污水汽提装置和溶剂再生装置没有红色报警信息产生,延迟焦化装置压力显示(1106PI-10401C)发生32 次黄色预警信息。这些统计信息都是工艺人员对工艺操作改进的基础信息。

表 1 2016 年4 月29 日20 点至30 日8 点间常减压单元报警次数前5 位统计表

Table 1 At 20:00 on April 29 2016 to at 8:00 on the 30th beforethe crude oildistillation unit alarm times between 5 tables

3.2.2 对红黄报警信息持续时间大于5min 的位号统计

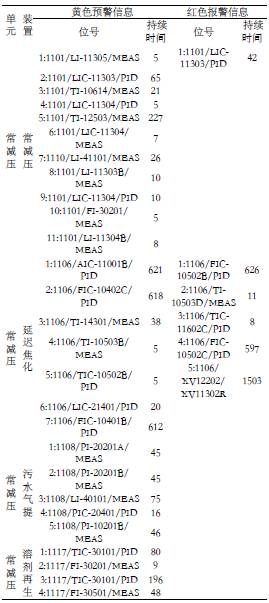

常减压单元同一时间段内5 套装置的红黄预警报警信息持续时间大于5min 的位号列表,见表2。可以看到溶剂再生装置的温控回路(1117/TIC-30101),当班期间发生黄色预警2 次,报警持续时长累计第1 次80min,第2 次196min。这意味着技术管理人员应对该回路进一步分析。

表 2 2016 年4 月29 日20 点至30 日8 点间常减压单元报警持续时间>5min 信息统计表

Table 2 At 20:00 on April 29 2016 to at 8:00 on the 30thbetween the atmospheric and vacuum distillation unit alarmduration> 5 minutes Information Statistics

3.3 Information 数据平台“大数据”的管理效果

中石化青岛炼化公司应用Information 数据平台“大数据”信息对企业实施管理后,很多管理工作取得显著的效果,具体如下。

3.3.1 提高全厂工艺管理水平,保障企业安全

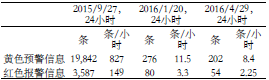

全厂工艺红黄预警报警数量大幅减少,见表 3。例如,常减压装置2016 年1 月20 日24h 内发生黄色报警276 个,平均每小时11.5 个;红色80 个,平均每小时3.3 个。通过各个生产单位的技术人员日常报警管理,2016 年4 月29 日24h 发生黄色报警202 个,平均每小时8.4 个;红色54 个,平均每小时2.25 个。而在系统统计管理之初,统计2015 年9 月27 日24h 内全厂全部20 多套装置发生黄色报警19842个,红色报警3587 个。随机抽取了2016 年4 月29 日24h内全厂全部20 多套装置发生黄色报警只有4075 个,红色报警896 个,减少了总量的80%,应用管理效果惊人。当然和现代化国内外一流工厂的要求还有很大差距,但已经为本企业提供了一种有效的管理手段。

表 3 全厂装置报警、预警信息数量对比

Table 3 Whole plant equipment alarm, warningthe number of information collation

其中,2015/9 为应用技术前数据,2016/1 后为应用技术后数据。

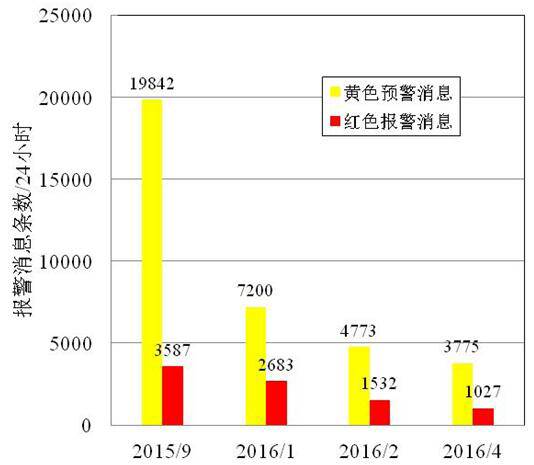

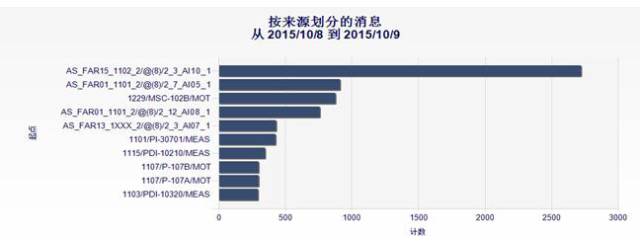

另外,从图 2 可看出,工厂在使用“大数据”管理技术后,预警、报警消息信息明显减少,从2016 年1 月起黄色预警信息均在10000 条以下并且逐渐减少,红色报警信息同趋势减少。

图 2 基于数据的企业管理技术应用前后工厂报警信息统计对比图

Fig.2 Is based on factory data statistical comparison chart before andafter the alarm information technology business management

3.3.2 多角度检查和提高了工作质量

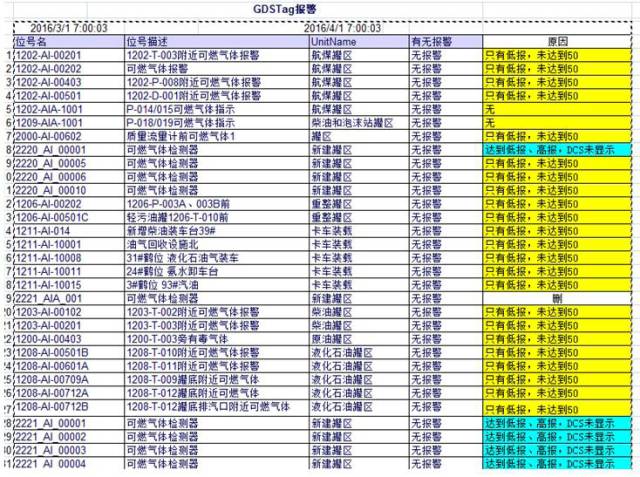

根据《石油化工设备维护检修规程》,可燃有毒气体报警器的日常完好管理要求是企业每月自检1 次零点,每个季度自检1 次量程,每年由当地质量技术监督部门授权的专业队伍强制检定1 次。该工作是防止可燃有毒气体报警器失效或测量误差偏大的一个有效手段。本公司全厂有可燃气体报警器数量1614 台,有毒气体报警器数量为524台。根据要求必须逐台检查,尤其是量程检查。为了获得稳定的数值,按照检修规程通标气时间不小于120s,由于报警器数量多, 检查耗时长,检定或检查人员难免有疏忽或偷工减料的情况。如何保证检定或检查质量,对业务管理部门是一个难题。例如,2016 年3 月,地方质量技术监督部门授权的专业队伍来本公司对报警器检验检定,分成4 组,每组2 人,工作一周多时间才完成。应用Information平台通过大数据统计在GDS(可燃有毒气体报警器系统)中产生的报警来判断检定单位的工作质量。以储运区域为例,见表4。报警器有335 台,发现校验过程满足规范要求并报警合格的有261 台,没有按照检定要求,通标准气体时间不到位的有 43 台,同时,意料之外的发现在控制系统中组态不正确的有12 台,报警器实际已经取消但仍然在GDS 系统中有组态的2 台。这些问题都被“大数据”统计时发现并有效得到整改。需要说明的是,如果未采用该平台,这些错误或者失误很难从管理环节中发现。

表4 2016 年3 月1 日早7 点到4 月1 日早7 点的GDS 系统储运区域部分报警记录

Table 4 March 1, 2016 GDS system alarm log storage area portion 7 am to April 1 of 7 am

3.3.3 提高了专业管理深度

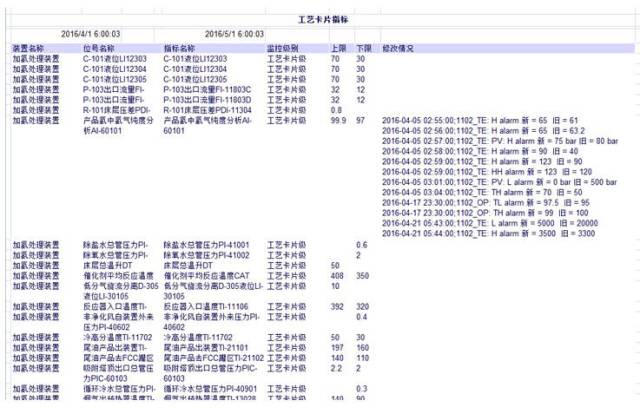

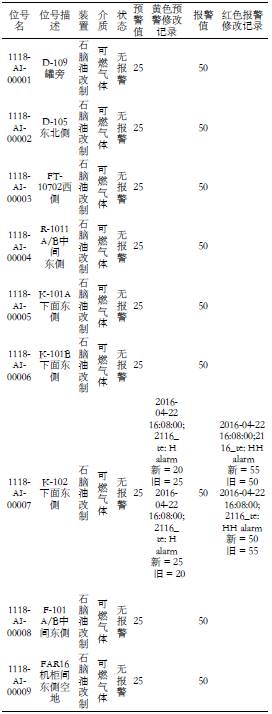

各个企业非常重视对工艺卡片的管理。工艺卡片是一个企业运行装置的技术管理、生产操作和安全运行过程的保证和约束,是对装置、设备、设施运行参数进行操作、调整的重要依据。本公司工艺卡片实行分级管理,对关键性操作参数或对安全运行、质量控制有重要影响的操作参数,列入公司级控制指标。但在生产运行周期内,由于种种原因,很多设定值往往会被各种因素修改。按照制度要求每个季度都要对工艺卡片的设定值检查,有Information平台按月发出设定值检查报表,使该工作变得非常简单、准确,并能发现诸多问题。本公司列入公司级的工艺卡片控制指标工艺位号1398 个,其中,高报警指标1313 个,低报警864 个指标。统计2016 年3 月发现一个月期间工艺卡片上工艺参数被修改29 次,都被系统“毫不保留”和“一丝不苟”的记录并报告出来,见表5。表6 中给出2016 年4 月1 日至5 月1 日间,石脑油改制装置可燃有毒气体报警器的报警与预警值设定状态与修改记录统计,报表可以清楚地列出各检测仪表对应的报警设计值,为了验证系统有效,4 月22 日对1118-AI-00007 报警值进行修改测试,由55 修改为50 后再改回原值,可以看到被清楚的记录在报表中。

表5 2016 年4 月1 日到5 月1 日公司级加氢处理装置工艺卡片部分修改记录

Table 5 April 1, 2016 to May 1 company level hydrotreating unit partial modificationprocess card record

表 6 2016 年4 月1 日14 点15 分至次月1 日14 点15 分石脑油改制装置报警值状态及修改报表

Table 6 At 14:15 on April 1st, 2016 to the following month at 14:15 on the1st naphtha restructuring means alarm state and modify reports

3.3.4 及时发现设备隐性故障

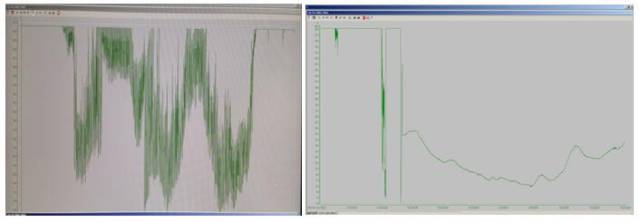

2015 年10 月8 至9 日的信号故障报警统计图,如图3所示。其中,通道AS_FAR15_1102_2/@(8)2_3_AI10_1 发生故障报警2,700 多次,属异常现象。经查找该通道组态信息为仪表1102-VX-20801,是加氢处理A-202 空冷变频器频率反馈信号,通过调用DCS 系统历史数据发现此信号存在很大波动,见图 4 左图。联合电气专业共同检查发现,该信号从配电室送到仪表机柜间的变频器频率反馈信号量程为0 ~ 50Hz,而由于信号线缆的屏蔽层未接地导致实际信号频率常常超出50Hz 的失真,触发了大量系统故障黑色报警。经整改后信号趋势见图 4 右图,信号波动消除。

图 3 SIMATIC PCS7 Information 平台报警统计图

Fig.3 SIMATIC PCS7 Information platform alarm chart

图 4 仪表1102-VX-20801 历史趋势图,(左)整改前,(右)整改后

Fig. 4 Meter 1102-VX-20801 Historical Trend Graph, before (left)rectification, (right) rectification

此类报警不同于工艺信号设定值的红色和黄色报警,是DCS 控制系统内部监测发出的提示设备异常或者故障报警,工艺操作人员往往对其不关心,又涉及电气和仪表2个专业,如果没有information 数据平台统计,此类故障很难被及时发现并处理。

4 结束语

通过大数据分析,操作人员深入透析每日工艺过程变量预警、报警信息,可以科学地掌握监测监控生产过程;设备维护人员及时利用每日设备故障报警信息提示,对自动化控制系统设备运行状况做到充分掌握;通过跨装置、跨区域、跨时间同类异类信息的比对和统计,尽早发现生产过程监测监控体系中发生的数据的质量状况,消除生产过程中的“低、老、坏”现象,大大提高了生产过程监测监控体系中的工作效率,提高了质量,节省了人力。总之,利用控制系统的“大数据”来管理企业工厂,切实给石化企业带来的好处,但本文对于数据的利用还仅仅是冰山一角,控制系统的“大数据”潜力仍然有待于进一步发掘。

参考文献【1】官建文,刘振兴,刘扬.国内外主要互联网公司大数据布局与应用比较研究[J]. 中国传媒科技, 2012(9):45-49.

【2】邬贺铨.大数据时代的机遇与挑战[J]. 中国经贸,2013(6):9-10.

【3】国家安全生产监督管理总局令:第40 号令. 危险化学品重大危险源监督管理暂行规定[Z].

【4】维克多·迈尔·舍恩伯格. 大数据时代[M]. 杭州:浙江人民出版社,2013.

作者简介陈鑫(1969-),男,学士,高级工程师,中国石化 青岛炼油化工有限责任公司

(本文内容来源自《仪器仪表用户》杂志)

共有条评论 网友评论