星晨电机简介

江苏星晨高速电机有限公司是中国机床工具工业协会主轴分会理事单位,江苏省科技民营企业,江苏省高新技术企业,江苏省百家优秀科技成长型企业,国内电主轴行业标准起草单位之一,是集研发、设计、生产于一体的高科技公司。公司自2005年先后承担了科研攻关、火炬计划等多个省级国家级科研项目,取得了优异的成绩:“宽频调速恒功率自动松拉刀高速电主轴”2007年列入国家火炬计划项目;

星晨电机主要管理特性、行业特点:

订单加工型小批量,多品种为主;

工艺流程以金工+磨工+装配为主;工序流程长、节拍难平衡;计划排产是瓶颈;

成品电机售后追溯管理要求严格;需要追踪每一个电机的生产过程,用料批次,设备状况,返工经历,人员情况;

星晨电机工厂智能化、信息化、自动化历程:

信息化方面:星晨电机通过三年信息化过程,使用了知名品牌的ERP软件、PDM软件、以及OA系统;用以提高公司日常办公效率,资产管理效率,物流运作流程,以及完善技术设计过程;

自动化设备方面:星晨电机的80%设备以及加工中心以数控为主;

星晨电机工厂智能化需求

对于星晨高速电机来说,需要有一套系统能将订单需求、定制化技术需求有效落实到制造执行层面,所以星晨于2015年开始尝试MES,星晨的MES主要应该有以下特点:

1) 生产排程:能够根据ERP下达的产品生产任务单、技术部门针对产品设计的BOM、工艺要求、客户技术要求进行车间级生产排程,下达加工指令;

2)生产跟踪:监控在制品生产状态和位置,记录产品在各关键工位的加工信息;生产过程引入防呆机制,满足混线生产的管理要求;直观的工厂级、车间级生产看板,实时展示生产执行情况,对异常进行及时提醒;

3)质量控制:对不良品进行维修的功能,提供维修策略建议,实现工厂不良产品快速再生产;记录不良品的维修原因、解决方法等信息;

4)物料管理:根据生产进度,自动形成仓库物料看板,完成物料的准备、投放等;

5)产品追溯:对产品的生产全过程进行记录,记录人员、时间、部件等信息,实现可追溯。

6)良好的接口集成及二次开发能力。能够考虑星辰电机未来信息化建设需求,MES系统需能够具备良好的接口规范及二次开发能力,企业人员能够快速上手进行简单二开。

在选择MES产品的过程中,星辰电机希望所选择的MES产品除了是一个适合机械制造行业并且具有稳定性和成熟性的系统之外,MES的软件商还应该具有强大的服务能力,具备快速根据客户需求进行二次开发的能力。经过了详细的调研和考察后,2015年,星辰电机正式与汉软工业智能签订了MES实施合同,实施包括生产基础资料管理、排程管理、现场执行作业管理、质量管理、手机APP等模块。

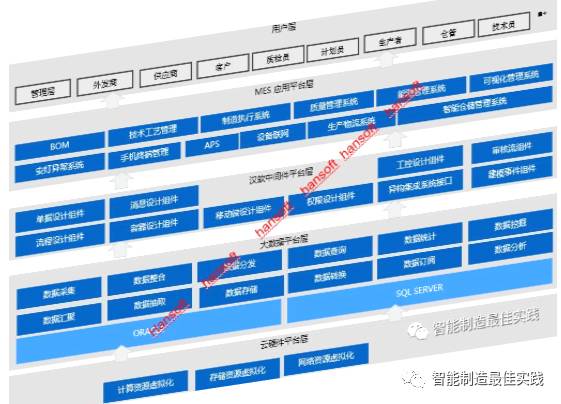

星晨MES应用模块

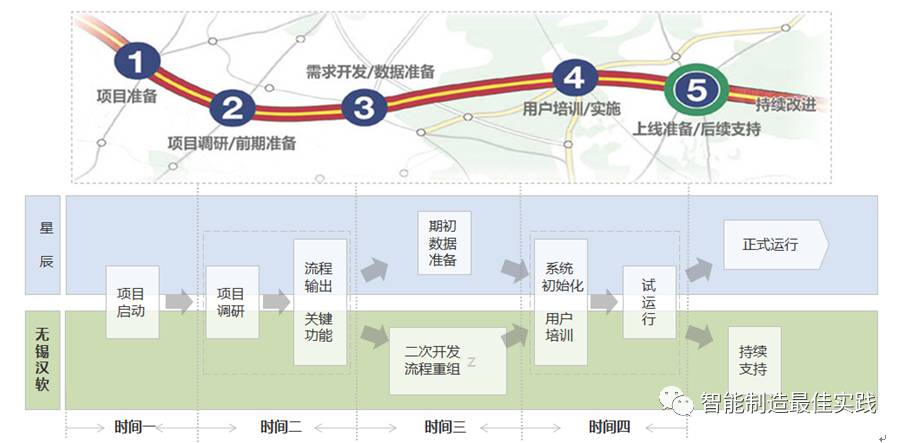

实施过程

星辰MES系统实施采取了科学的项目管理方法,星辰电机与无锡汉软共同组成了包含研发、计划、生产管理、工艺、信息等人员在内的项目组,星辰电机总经理刘总亲自挂帅,分五个阶段逐步推进项目实施。

主要开展了以下工作:

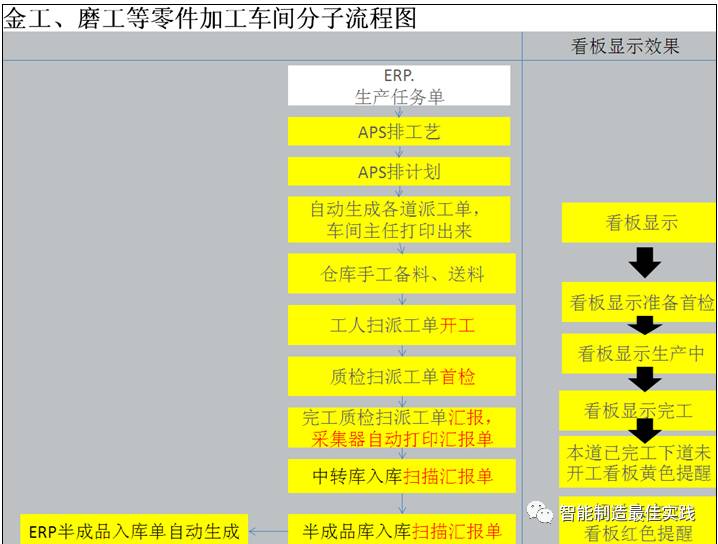

1) 流程重组。机械制造行业的智能制造过程,必然是将智能化新技术与公司制造流程全新融合优化的过程,项目组对星辰电机金工、磨工、装配车间生产流程进行了重新梳理,确定流程。举例如下:

2) 技术BOM与工艺文件梳理。星辰电机原先BOM结构仅满足产品级计划下达,对车间级生产排程,需进行BOM细化。同时,产品的工艺资料原来不甚详细,导致了工艺要求在具体制造执行过程中不能得到有效执行,借助项目过程,公司对工艺资料进行了梳理,通过MES系统从车间不断收取上来的标准实际工时对比,优化工艺排程及标准工时;同时制定了工艺标准化、工艺变更的管理流程,确保车间按照技术部制定的工艺有序生产;

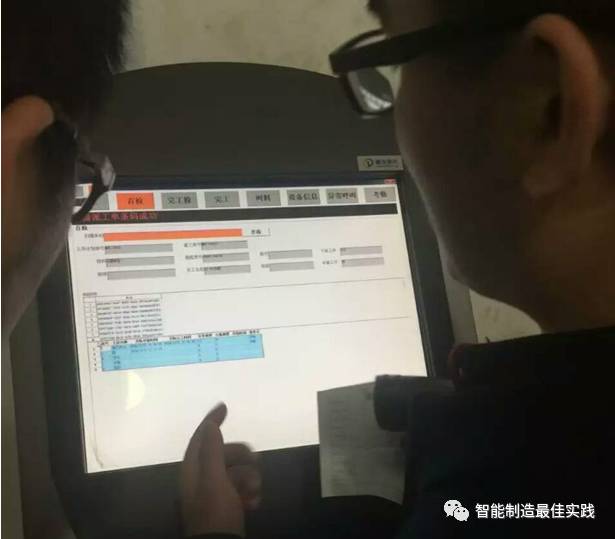

3) 车间现场改造。为了适应MES系统的精细化管理要求,星辰电机对现场持续进行了卓有成效的现场改造,陆续添置了多台数控加工中心、部署多台工位终端、移动终端,为生产过程执行管控提供有效手段;

4) 可视化布置。部署工厂级看板1块,车间级看板3块,仓库看板2块,将生产实绩按照不同车间、不同权限、不同职能直观展现在生产管理办公室;

5) 加强质量过程控制。对质量控制点进行分类管理,关键控制点通过有效方式提醒工人与质检员,并对每道工序的质量数据进行事后统计分析;

6) 定制化多张报表,多维度进行生产管控。利用汉软中间件平台,在软件厂商的配合下自主设计搭建在制品汇总表、在制品明细表、外发汇总统计表、外发明细表、合格率报表、总体进度表、绩效工资表等多张报表,并支持后续扩展。

应用效益

经过近一年的使用,MES系统应用带来了意想不到的效益,远远超出了星辰电机原来预期,总经理刘总对此感慨到:使用汉软MES前,车间里经常为工序错漏,质量与成本不可控。MES系统使用后,车间的加工井然有序。上道工序完工后,车间看板自动跟催下道工序加工者,工序顺序不对的情况下MES报警不允许加工,大大提高了生产效率,同时提高了质量合格率。重大异常情况车间未能及时处理,制造副总的手机会收到提醒,保证了每个异常得到及时有效的解决。

具体效果如下:

1)实现了生产现场的信息化,以信息化促进生产的自动化,使生产现场的信息得到及时、快速传递;

2)现场响应速度大幅提高至原来的1/4,订单响应速度、产品交付速度、售后反应速度得到了大幅提高;

3)对现场工人的绩效考核更加明确,通过数据采集,记录每个员工的工作效率和质量情况,在绩效考核时有更详细的数据支撑;

4)规范生产流程,现场信息的准确性和及时性得到提高;

5)以生产数据作为基础,生产报表更加明晰,为管理层分析决策提供支持;

6)降低了生产成本与仓储成本,提高了企业的信誉与竞争力。

共有条评论 网友评论