钣金加工设备往自动化、智能化及柔性化等纵深方向发展,冲床上下料生产线、冲剪中心和折弯中心柔性生产线、激光切割与冲压、折弯、焊接及物流等组成的智能钣金工厂,已迎来新的发展契机。本文以电气柜和开关柜柜体所需钣金件为例,简要介绍某开关设备制造企业钣金生产车间的设计。

近年来,随着“工业4.0”观念的普及、“中国制造2025”和“智能制造发展规划(2016~2020年)”的发布,要求在传统制造行业推广数字化技术和智能制造装备,在信息化和自动化的基础上实现制造过程智能化,从而提高产品质量和生产效率,减少制造过程物耗、能耗和排放,达到信息化和工业化的“两化”深度融合。

钣金产品应用领域

钣金产品具有重量轻、强度高、成本低、大规模量产性能好等特点,在高低压开关柜、家电、通信、汽车工业、航空航天、医疗器械等领域得到了广泛应用。精密钣金件的高强度和高承载力,在汽车制造的关键部位起到了重要作用,提高了整车质量和安全系数;在航空航天领域,随着复合材料技术的快速发展和钣金制造技术的不断提高,满足了对钣金材料耐高温和耐高压性能的特殊要求。由于精密钣金件的性能优势明显,在重要零部件加工和高端装备制造等应用领域将会越来越广,市场需求量和份额也会越来越大。

钣金加工工艺介绍

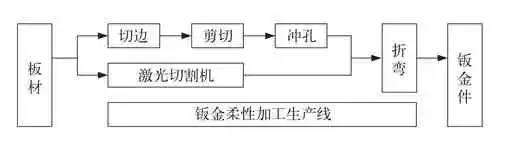

钣金加工的主要工艺流程如图1所示。

钣金加工的原材料一般为板材或卷材,主要成形工艺为下料和成形,其中下料方式包括数冲、剪板机、激光切割和模具下料,成形方式主要是指钣金件的折弯。

图1 钣金加工工艺流程图

在传统小批量钣金加工生产中,加工设备单机布置,产品精度和生产效率较低。近年来,随着智能化装备技术的发展,钣金柔性加工生产线逐渐普及,体现在钣金加工设备由单机型向数控多机复合型转化,由多工序加工、人工辅助操作型向全过程一体化加工方式转化,由一般的过程自动化控制向网络化、智能化的信息管理方向发展。它具有两种或两种以上的加工工艺方式,一套物料存储运输系统,可以在机床和物料存储设备之间输送原辅料、工件、刀具等,整个系统由计算机控制管理。

钣金车间设计

车间任务

钣金车间承担开关柜、环网柜、C-GIS充气柜柜体及配套气箱等所需钣金件的下料成形、钣金件缓存及原材料储存任务,生产性质为多品种、大批量生产。生产产品有以下特点。

⑴柜体材料为覆铝锌板,最大件尺寸为2600mm×2800mm,厚度为2.5mm。

⑵柜体面板和背板材料为碳钢,最大件尺寸为2600mm×1400mm,厚度为2.5mm。

⑶气箱材料为不锈钢,最大件尺寸为1000mm ×800mm,厚度为3mm。

车间设计原则

⑴根据钣金零部件的外形尺寸、重量、加工部位的精度要求、部件形状和年生产纲领进行设备选型。

⑵考虑到钣金产品为多品种、大批量的特点,设备选择考虑以通用型、柔性化设备为主。

⑶尽量采用国际上先进、高效、节能的工艺设备,提高下料成形钣金件质量,提高生产效率、降低生产成本,改善工人劳动条件,增加经济效益、减少环境污染。

⑷车间的跨度、柱距、吊车轨顶高度和车间大门尺寸根据产品部件尺寸、重量、设备条件、生产纲领和经济性拟定。车间内部的过跨物流及与其相关车间之间的物流,采用叉车和AGV小车。

⑸在车间工艺平面布置上,使工艺流程布局合理,物流顺畅,运输路线短和安全运行,避免工件的往返运输。

车间物流设计

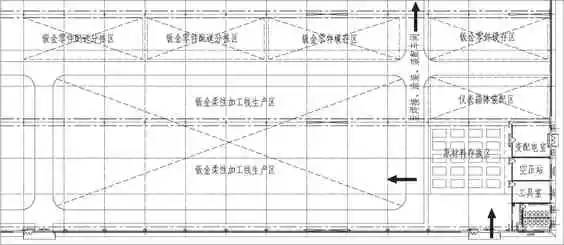

车间物流包括外部物流和内部物流,车间外部物流包括原材料的进入和钣金件到焊接、装配、涂装车间的配送;车间内部物流以钣金柔性加工线为中心,以原材料仓储→上料→钣金柔性加工→钣金零件缓存为主线。物流设计涉及的内容有物料区域设置,物流周转运输方式、途径,物流路线图确定等。钣金车间工艺区划和物流线路如图2所示。

图2 车间工艺区划和物流图

车间物流过程简要描述为:步骤1,汽车运输原材料到车间原材料存放区;步骤2,叉车将原材料从存放区送至立体仓库的上料口;步骤3,叉车将钣金件从钣金柔性加工线送至分拣区和缓存区;步骤4,采用AGV无人搬运车将钣金件由分拣区和缓存区送至焊接、涂装、装配车间相应工位。

本车间采用的AGV小车可沿规定的导引路径行驶,具有安全保护及各种物料搬运的功能,可代替叉车和拖车等传统物料搬运设备,实现少人化操作,具有安全性高、作业效率高、投入成本低、管理难度小、可靠性高、较好的柔性和可拓展性等优点。

钣金柔性智能化加工生产线

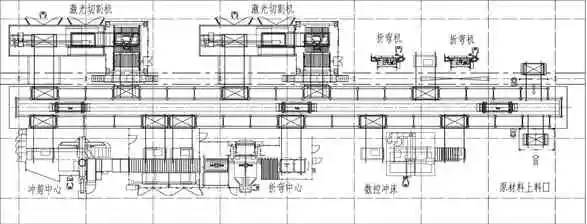

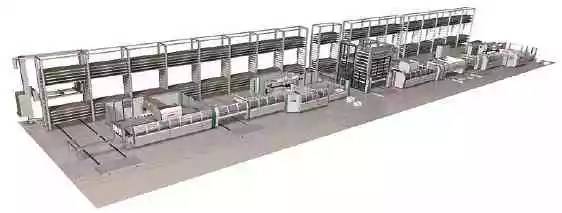

本车间钣金柔性加工生产线集成了智能化立体仓储系统、冲剪中心、折弯中心、机器人自动堆垛系统,并配置相应的数控冲床、激光切割机和折弯机等装备。通过计算机控制完成钣金零件加工工艺编程并生成CNC程序,命令自动仓储系统把所需原材料和相应加工所需的CNC程序送至各台数控机床,并协调各加工单元和物流系统自动有序地工作,以完成整个生产过程的自动化,实现物流系统和信息集成的管理和控制。钣金柔性加工生产线的组成见图3和图4。

图3 钣金柔性加工生产线布局图

图4 钣金柔性加工生产线

⑴智能化立体仓储系统。

智能化立体仓储系统能充分利用空间存放钣金原材料、半成品,并根据生产及工艺的需要,自动完成入库或出库作业。立体仓库主要由立体货架、轨道堆垛机、传输机、机械手、行驶轨道和移动机器人等设备构成。立体仓库与相应的钣金加工设备无缝衔接,采用先进的PLC集成模块化自动控制技术、射频数据通信技术、扫描技术和新型传感器等技术,形成货物储存系统、货物存取和传送系统、控制和管理3大系统,实现各个系统的集成化、智能化和信息化。从而使物料的储存、输送和取出过程能够在无人处理的情况下,自动完成。

⑵冲剪中心和折弯中心。

本条钣金生产线配置了萨瓦尼尼S4Xe冲剪复合中心和P4Xe多边折弯中心,两台设备间配有物流传输系统,可最大限度地减少原材料的物流管理,提高生产效率。S4+P4柔性加工线可完成对标准板材的冲压、剪切和折弯等工序,中间无需任何处理即可生成钣金成形件。通过计算机控制,仓储系统可自动将原材料送至冲剪中心,完工后的钣金工件可在折弯中心自动收集,返回仓储系统。在不占用流水时间的前提下,设备可灵活地编程和自动设置,使得小批量的生产变得经济而且可行,大批量生产更加高效。

整条生产线只需要两台电脑,一个人控制,可以说在效率上达到了极致。由于冲剪中心和折弯中心整个加工过程是个全自动的无人化操作过程,没有任何人为因素来影响工件的质量。另外,设备是以板料的切口对板材进行定位,可有效的避免板料剪切误差,保证最后工件的成形精度和质量。

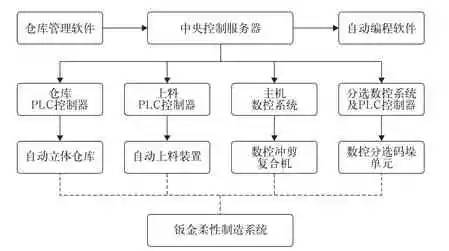

⑶智能控制系统。

智能控制系统是整条钣金柔性加工线的核心,主要包括中央控制服务器、仓库及上料PLC控制器、主机数控系统、分选数控系统及PLC控制器、仓库管理软件、自动编程软件以及相关通信接口和其他局部控制装置等。中央控制服务器作为柔性加工系统的控制中枢,对其他各部分进行集中管理和监控,通过仓库管理软件和自动编程软件,生成相应的程序并传送至仓库、上料、主机及分选单元的控制部分执行。智能控制结构图如图5所示。

图5 钣金柔性制造系统智能控制结构图

绿色建筑设计

面对日趋强化的资源环境约束,增强危机意识,本项目将节能减排、绿色设计理念融合到设计建设过程中,体现到车间设计的多个方面,并取得了显著的节能效果。

绿色建筑设计

⑴厂房采用钢结构。钢结构建筑是非常优秀的绿色建筑材料,自重轻、强度高,可循环性高,相比混凝土建筑大幅减少了建造周期以及自然资源的消耗。

⑵车间建筑材料采用低VOC材料,可保护环境,减少挥发性物质对人体的伤害。

⑶车间屋面采用白色金属屋面板,它具有极佳的太阳能反射和散热能力,能够将94%以上的太阳光和热量反射回去,避免室内升温过快以及夜间热岛效应。

⑷屋面及墙面采用巴特勒开发的节能屋面系统,增加了保温隔热处理,避免冷凝现象产生,可有效减少湿气渗透,其热阻值高达R-40,大大降低了建筑物的能量消耗。

⑸在车间的高噪声工位设计并安装穿孔吸音板,有效降低噪声漫反射和室内噪声程度,保护员工职业健康。

公用系统设计

⑴车间照明采用无极灯。无极灯具有更长的使用寿命,光衰更小,更节能,光线更稳定的特点。节约能源,保护员工视力。

⑵车间采用新型高透光拱形采光板,为室内提供漫散射的自然光,透光率超过普通采光板20%以上,可节约照明能源。

⑶车间采用天然气辐射采暖系统。使用清洁的天然气在室内充分燃烧,直接照射取暖,并分区域进行温度自动控制,灵活地降低能量消耗。

⑷分布在车间里的高静压风机盘管机组设置在6.5m的高度处,仅对车间下部区域进行空调,只保证工作区温度的要求,而对车间上部区域不控制。与全室空调相比,有明显的节能效果。

⑸车间设屋顶自然通风系统。采用自然通风器来安排建筑物的气流路径,帮助建筑物内部工业废气等有害气体的排出,并同时安装屋脊气楼和斜坡气楼来增强通风量。

⑹厂房和厂区地面设地下雨水收集系统,通过雨水收集管网进行雨水收集,并对收集的雨水进行过滤、排泥和消毒,供厂区绿化使用。

⑺在空压站内利用空压机余热收集供应淋浴热水。空压机余热回收系统采用冷热交换原理,利用空压机运行中产生的余热,将高温润滑油热量转换为55~76℃热水,用于员工生活热水及辅房供暖系统。

⑻变电站和空压站设置在车间内,靠近负荷中心,减少能耗损失。

结束语

钣金柔性智能化加工生产车间满足电气柜和高低压开关柜柜体多品种、多规格、批量生产的要求,大幅度提高了钣金加工制造过程的智能化水平,进一步实现了生产管理的信息化水平,从而促进制造企业向数字化、信息化、智能化方向发展。不仅提高了生产效率、产品精度和质量,也降低了生产成本和能源的消耗。同时在车间建筑设计上利用多项绿色节能技术,并在运维过程中取得了良好的节能效果,将钣金车间打造成一个智能化、绿色化、现代化的智慧工厂。

节选自《钣金与制作》2017年5期

更多精彩文章

共有条评论 网友评论