锂电池市场近年快速增长,特别是动力电池,已经形成了强者恒强的马太效应,以BYD、CATL、沃特玛、国轩和力神等企业形成超过20GWH的出货总量,占据中国动力电池的半壁江山,并且在3C市场,由于新型电子产品的推出和消费快速增长,锂电池行业正经历翻天覆地的变化。与此同时,由于锂电池本身的安全特性,国家工信部在2015年发布了《锂电池行业规范》,其中在第三条中明确表示,企业应建立质量管理体系并通过认证,建立相应的产品质量可追溯系统。加速了对落后生产工艺和低端产品的淘汰进程,在这种背景下,锂电企业如不进行变革,恐怕未来会被市场淘汰出局,可以预见,在锂电行业的大好环境和智能制造的大背景下。MES已经成为锂电企业升级改革的必由之路。

回顾锂电池行业的MES需求,其衍变过程可分为以下三个阶段:

第一阶段,追溯性要求,也即很多锂电生产企业希望能从PACK追溯到Module、再到Cell、直至极芯极片以及料浆的完整追溯链条,在这种需求下,许多企业直接使用人工纸质或者Excel的方式来建立各级关联关系,纸张浪费严重,数据查询困难,人工记录识别率差,容易出错。

第二阶段,随着接口技术和自动化设备的发展,设备的加工实际状况直接影响产品的质量,所以很多企业开始探索数据采集与监控,通过与设备的接口程序,收集设备生产和测试过程中的实际加工工艺参数和设备运行参数,例如搅拌、涂布、卷绕以及分容等自动化设备,在满足追溯性的同时,能将历史加工信息也能查询,更重要的是通过SPC等分析提前预知可能发生的工艺参数偏差导致的质量问题,大大减少了生产过程中的废品和不合格品,极大的提升了生产效率。

第三阶段,也即随着工业4.0和智能制造的提出,柔性化生产,统一化控制,无人生产线等一系列的高端制造开始涌现,MES系统已经发展成为不光是记录追溯性和设备数据采集,而是扩充到配置生产工艺,下发生产计划和柔性生产,配合接口的数据采集和质量分析,涵盖了从工艺配方管理,生产计划管理与下发,制造过程管理,质量管理,人员管理,设备管理,看板监控等各种功能强大的管理模块,以精益生产制造和透明化车间管理为目标,使无人化,智能化的黑灯工厂成为可能。

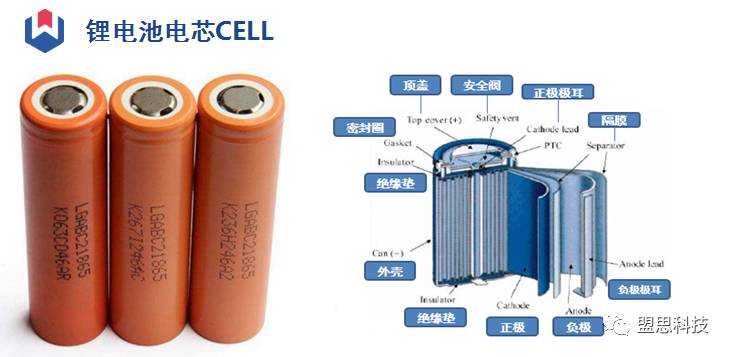

锂电池的生产大致分为两段,电芯生产的流程段和模组组装的离散段,流程段主要是正负极材料的混合搅拌、涂布、辊压和分切断片等,这段工艺设备的自动化程度较高,人工参与少,以大批的方式生产和流转管控,例如在真空搅拌机中,MES记录配方的配比物料批次,记录搅拌桶的编号,而搅拌过程的粘度数据也进入MES系统,生产管理人员可以轻松通过MES了解每个搅拌桶的生产状态,批次和物料。接下来就是叠片/卷绕段,这也是MES在锂电池生产过程是管制的重点。一般的锂电池厂在没有应用MES系统前,都是在复检后才喷码的,这时的条码已经无法关联到生产过程的管理了,条形码的内容一般只能代表生产批号及型号。而在应用MES系统之后,喷码工序会前置到叠片,因为电池的质量与热封机热封时的温度及压力关系紧密,所以记录电池热封时的温度及压力也是MES的主要任务之一,另外这个过程中检短路的质量数据在MES系统中也是重点记录对象。这些数据实时的进入MES系统后,管理人员可以通过MES马上知道各热封机的参数状态、生产的产量及质量状况等,为生产及质量决策及时的提供依据。叠片/卷绕过后是注液及预充,注液工序的数据采集主要是注液后的热封数据采集,预充则主要采集分容时不良电芯的相关数据,如条码、电压等。二封续充则主要采集派工数据、检极耳包装膜短路数据等。最后是复检出货,电池在复检时一般采用AQL水平进行抽检,MES系统在与检测设备连接后,检测的数据进入MES系统后,系统会自动按照已设定的AQL检验方法进行接收或批退。检测数据也会与条形码进行关联。复检后的包装也是MES在电池行业应用的一个重点,因为经常接到客户投诉说哪一盒/箱少装了一块电芯,所以需要一张实时的包装清楚,详细的记录包装箱号及包装箱中所有的条形码,做到心中有数。

总的来说,MES在锂电池的应用主要作用有:

1、实时质量监控,将质量的事后补救改为事先预防。

2、工艺关重参数监控,尽可能保障锂电池的工艺安全。

3、包装的详细记录,做好应接客诉的充分准备。

4、产量及质量的实时查询,减少计划部门的交付压力。

5、实现生产过程的可追溯性,快速精精的确实召回范围。

6、无纸化生产管理,节约人力成本。

共有条评论 网友评论