本文提出构建一个基于工业物联网技术的智能生产管理系统,希望能以此为这些问题提供解决方案,使低端产品线不但可以引入物联网技术覆盖下数字化智能生产,同时以ERP管理系统协调标准化加工与定制化制造,即以工业4.0的思维将低端的混凝土制品生产产业改造升级成为以客户定制为核心的智能生产型基础产业。

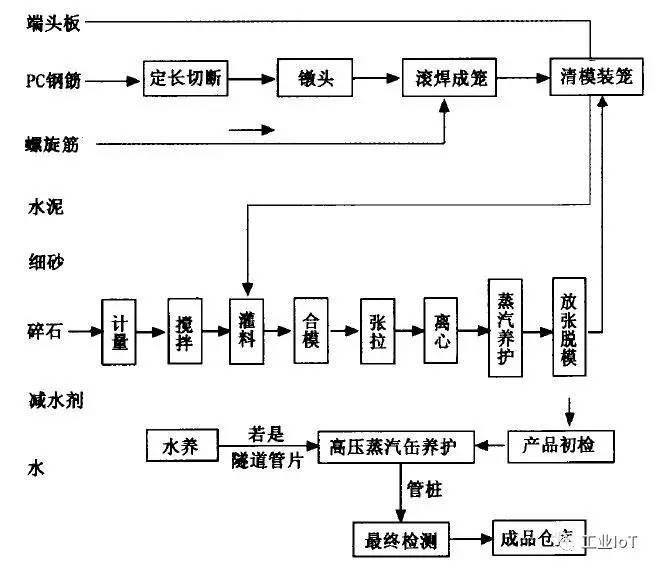

1管桩制品行业的传统工艺流程及存在的问题管桩制品行业的传统工艺流程及存在的问题在对混凝土制品行业中的管桩管片生产加工企业的传统生产流程进行详细剖析后,可以清楚地发现当前的混凝土制品生产企业与其他传统制造业类似,均存在能耗高、污染大、自动化水平低、工作环境危险恶劣、生产效率低等共性问题。除此之外,管桩生产企业还存在以下问题:

管桩管片的传统生产工艺流程

①广阔的堆场上管桩管片型号众多(堆场上的不同客户的管桩类型往往多达上百种),库存管理完全通过人工进行,耗时耗力误差大;

②生产现场完全通过人工管理协调,生产环节容易出现“工序阻塞”的情况,整体自动化水平低下;

③生产现场管理、物料管理、数据库管理完全是独立的,生产信息、库存信息的传递也是完全通过人工的方式,统计信息滞后,无法对销售、生产、物流运输等环节产生有效的正向影响。

显然,这样的企业无法实现生产过程的实时监控,信息发布和信息处理滞后,生产调度困难,生产质量管理难以到位且难以溯源。

下面介绍的工业物联网智能生产管理系统,尝试针对企业从订单处理、生产计划制定直至成品入库的全过程,完成实时监控、信息处理、管理调度,从而逐步实现以智能生产取代传统的高能耗低效率的生产模式。

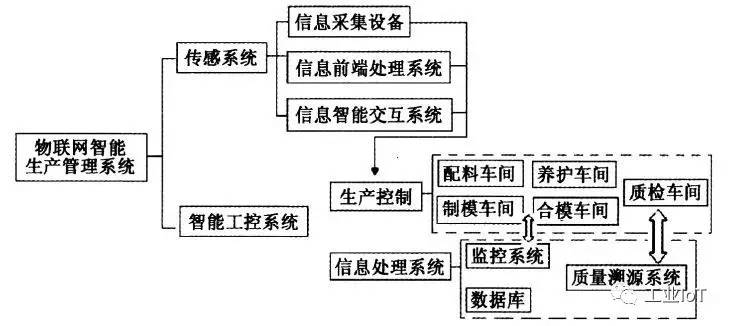

2工业物联网技术在混凝土制造业中的实际案例应用方案整体系统的构建在工业物联网技术的智能生产管理系统的整体架构中,首先要确保将信息化管理全程覆盖混凝土制品的生产管理和物流管理流程,令公司各级管理人员能实时掌握原材料的MRP采购,生产工序上的在制品状态,成品库中多种类产品的型号、数量、所有者、储位和监管负责人;同时,确保生产管理系统还可以将仓储功能进一步延伸到整个供应链的上下游,使之与物流系统的拣货、出货、配送的数据信息对接,并能够根据库存状况与订单状况实施调整生产计划,使生产信息能配合自动化生产线的作业流程。系统由传感和工控处理两个部分组成,前者以信息采集和智能交互系统组成传感网络部分,并将得到的信息传送至后台信息处理中心,分别发往工控系统和数据库。结合上述系统构建思路,设计出了整体的系统结构。

各功能分区的组建11.传感系统与数据库系统的组建

传感系统主要针对原材料库、成品堆场和在制品蒸养、水养加工等生产车间进行产品身份识别、入库登记、生产监控等进行标识感应记录管理,让企业所生产的每一件产品都带上独一无二的身份标识,并将标识记录传输至现场管理平台,使带有身份标识的每一件产品在堆场中的具体位置能以坐标或二维(三维)模型的方式显示在现场管理平台上。当产品发生位移时,只需要通过简单的现场确认,就可以在软件管控平台上实时显示出来。另外,每一批生产日期相同的产品都有一个倒计时仿真显示,当发生物权转移时,平台将发出通知信息,并以醒目的颜色加以区别。同时,成品库存信息将经由现场管控平台软件与公司原有的K3财务管理数据库系统对接,而数据库系统则可将过去的实地盘存制改为永续盘存制,无需在期末重新清点整个堆场中数以十万计的产品,只需根据堆场中产品数量的实时变化来决定客户的订单量和安排生产计划。

基于物联网技术的智能生产管理系统架构

2智能工控调度系统

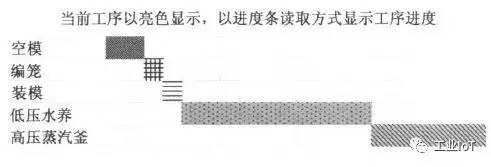

该系统模块主要针对现场采集的生产信息进行生产步骤和生产节拍上的调整,消除生产瓶颈,使工序间的配合更有效率。同时,现场信息实时采集,汇集中央数据平台进行分析,将分析结果与决策发往各层级管理人员(通常是各车间主任与生产工段段长),再传输到各基层现场工人手中;基层现场工人在手持机中得到清晰而具体的指令,结合现场情况灵活处理,调整工序,从而在极大程度上消除信息孤岛效应带来的不利影响,使生产调动走向一体化。

中央数据平台电子看板显示结果

3车载运输管理系统与堆场远距信息管理系统

该系统主要由两个模块组成:一个是在超高频射频技术支持下,利用车载电子标签,在进行出人库作业时,将车载物料的相关信息远距扫描收集,传输至数据中心;另一个是在成品库堆场中,利用RFID电子标签对产成品进行身份标识。这两个模块实质上是传感系统最前端的现场感知区域,因此对设备的要求非常严苛,需要保证在严酷的生产环境和长时间的露天堆场中长期稳定的运行,同时要有较强的抗金属干扰能力,以保证手持设备在采集数据过程中不出现数据的偏差。

以产成品库远距信息化管理为范例的完整流程分解根据水泥管桩和隧道管片的生产和管理传统流程,将智能生产管理系统的子系统——堆场远距信息管理系统引入后,设计新的生产管理流程,同时搭建整体硬件平台:

1标签初始化

初次使用的标签,可在EEPROM中写入针对所有管片都相同的信息项目,如管片工艺、生产厂家信息、物权所有者等;回收再次使用的标签,须将上一轮循环中的信息全部复位重置后,方可输入新的信息。此外,对于相同生产批次与相同型号的产品,可以堆放在同一个区域,将这个区域定义为一个电子货架。在这个电子货架上,另行安置一个电子卷标,通过卷标的ID号与数据库中的信息绑定,并可在标签的EEPROM中写入货架信息。这个操作完成后,信息将不再改变,无论读写器是否连接后台,都能获取货架信息。

2卷标植入产品

管片生产完毕后,将电子标签固定到管片端头板或混凝土管片内侧,具体要求如下:第一,电子标签带强磁体并粘贴牢固,固定胶带需有防水功能,在某些特定的条件下需要另外使用隔绝材料包裹电子标签(如抗高温的石棉网等);第二,植入卷标的位置,必须在RFID手持感应器容易读取且不易引起标签信息间相互干扰的范围内,远离金属部件,尽量避免风吹雨淋或日光暴晒。

3身份录入

将代表管桩或管片信息的卷标录入数据库。这个环节是在管桩或管片已经放在指定的堆场位置、卷标安装到管片上之后,进人管片水养环节之前进行,也可以在安装标签后马上进行。此环节完成后,每个管片在数据库中都有了一个独一无二的名字。读写器选用简易读写器连接计算机进行,基本信息可从EEPROM中读取,或操作计算机批量设置。

4仓储堆放

此环节在管片水养护完成后,进入仓储时进行。存人数据库的信息除了有管片标签的ID外,还有所在货架的标签ID号。此时每个管片都与电子货架绑定在一起,可通过查询管片标签获知其所在位置。电子货架与管片自身的ID构成了现场管理平台的3D模型结构,便于管理人员直观掌握产品的存放位置与归属权。此过程中读写器选用大天线、长距读写器,以便快捷地对管片标签进行读取。根据现场的情况,选用计算机或嵌入式控制器对读写器进行控制。

5物权转移

按照行业惯例,隧道管片在生产完成转移至堆场后,需经过28天,物权才由生产厂商转移施工方。在本文论述的现场管理平台中,物权转移的时间将以天数倒计时的方式,实时显示在平台信息上,随时可以查阅。当管片的物权发生转移时,由于在后台进行了操作,管片上标签所对应的信息也会相应地体现。

6管片盘点

在对仓储的管片进行盘点时,可通过掌上型射频PDA读取货架与管片的信息。通过wi-Fi或GPRS与后台关联,即可实时获取所有的物品信息。射频PDA既可读取ID,又可读取EEPROM,并可显示可修改信息。

7标签回收

存储在货架内的管片需要运走时,可将标签取下,以重复利用。由于采用简易方式安装,拆卸也十分方便。

3系统性能效率提升分析基于物联网技术构建的智能生产管理系统,给企业带来的生产经营管理方面的效率提升效果是非常显著的,主要表现在以下几方面:

①从具体的生产效率提升数据来看,以该项目的合作对象——年产量600万米的管桩企业进行产能提升实测:生产时间每天18小时,每根管桩的生产周期为250秒,则13产量约为250根(扣除不合格品和必要的时间消耗后)。在使用智能工控系统对现场生产进行调度控制后,每根管桩的生产周期降低至225秒左右,13产量提高约10%,即增加产量为600万米水10%=60万米。按照管桩单价100形米计算,年产值将增加6000万元(管桩约1100衫根,因型号众多,取常见的11米桩进行统计)。

②除了生产效率的直接提升外,该系统上线带来的其他改进还包括生产工学、生产节拍更为协调,水养池、高温蒸汽釜的利用率提高,生产能源消耗大大降低,产品物权转移更加明晰等。此外,由于完善了质量跟踪和质量溯源系统,企业大规模小批量的产品线得到更有效的支持,能快速跟踪缺陷产品,及时发现原材料中的问题源头,极大地降低了无效库存;同时,产品关键部件和关键工序的可追溯性也是制造业实现质量管理的重要保障。

共有条评论 网友评论