随着物联网、大数据和移动应用等新一轮信息技术的发展,全球化工业革命开始提上日程,工业转型开始进入实质阶段。

在中国,智能制造、中国制造2025等战略的相继出台,表明国家开始积极行动起来,把握新一轮工发展机遇实现工业化转型。智能工厂作为工业智能化发展的重要实践模式,已经引发行业的广泛关注。

近期,作为国内保健品龙头企业汤臣倍健发布了1.0版智能工厂的进度报告,笔者在此分享,既为同行业者提供第一手信息,又为关注中国智能制造的伙伴们献上实践中的最新动态。

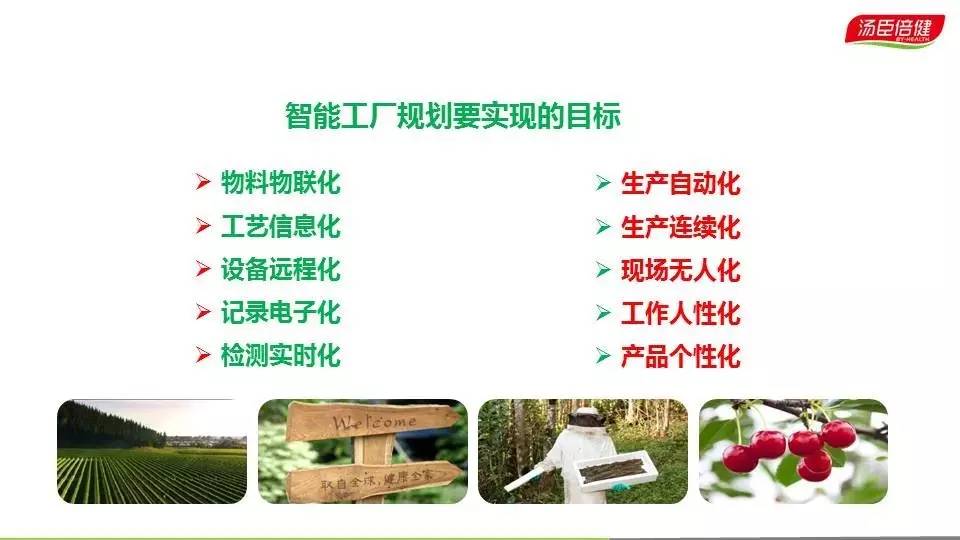

汤臣倍健1.0版的智能工厂在2015年开始启动设计,它将会实现“十化”,即物料物联化、工艺信息化、设备远程化、记录电子化、检测实时化、生产自动化、生产连续化、现场无人化、工作人性化和产品个性化。

当然,这“十化”的思路并不是拍脑袋想出来的,也不是一天形成,而是经历了漫长的探索,如今回头去看,每一次的进步都成为了里程碑似的存在。

里程碑似的发现

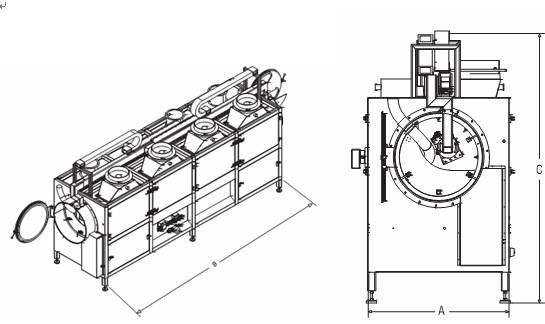

2012年,汤臣倍健团队在美国考察连续包衣机,发现它能将包衣工艺步骤实现连续生产,这样就能消除素片等待的时间和搬运的浪费,生产效率将大幅提高。这种高效率的连续生产引起了他们的兴趣,成为智能化概念的第一个里程碑似的发现。

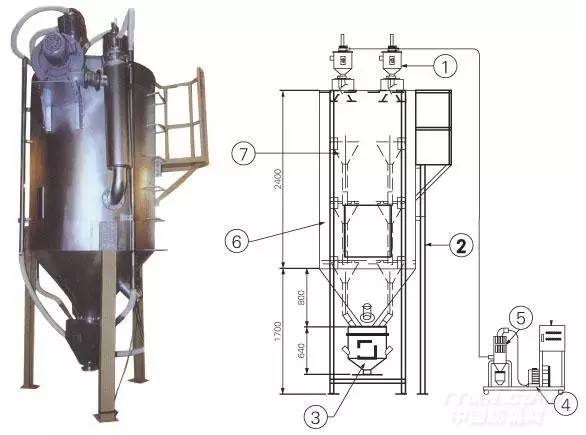

随后在2015年,汤臣倍健团队考察了乳品行业气流混合机,随即,他们将传统料斗式混合机变革为气流式连续输送混合机,并在三期厂房投入实验试用,发现总混工艺步骤实现阶段性连续生产,消除了颗粒等待的时间和搬运的浪费。据统计,每10机物料减少混合次数18次,每次产品减少称量次数≥63次,混合效率提升了73%,并实现CIP清洗,只需要1人就能完成清洁。

2017年4月,他们又完成了包装线成品远距离输送系统,节约搬运人员30人,节约生产现场10平方米,节约仓库现场20平方米。成为了探索之路的第三个里程碑。

全自动立体高架库

供应链部分,全自动立体高架库(即让成品在厂区内周转实现无人全自动装卸和入库)如今已经投入使用,详细来说,就是让车厢经过改造的周转车,可自动对接链床,并装有入库检测装置。

另外,一车的成品(共540箱)周转在三分钟之内就能完成;整个转运工作,一个司机即可完成,节约了叉车及叉车司机的成本,约51万元/年。

他们将实现根据订单系统自动实现拣选和发货。进一步升级后,还能实现精准的货到人,并且直接装车,在目前的基础上提高效率30%,人员减少60%以上。

视频仅10s , 不用担心流量哟!

视频1

视频2

智能工厂雏形

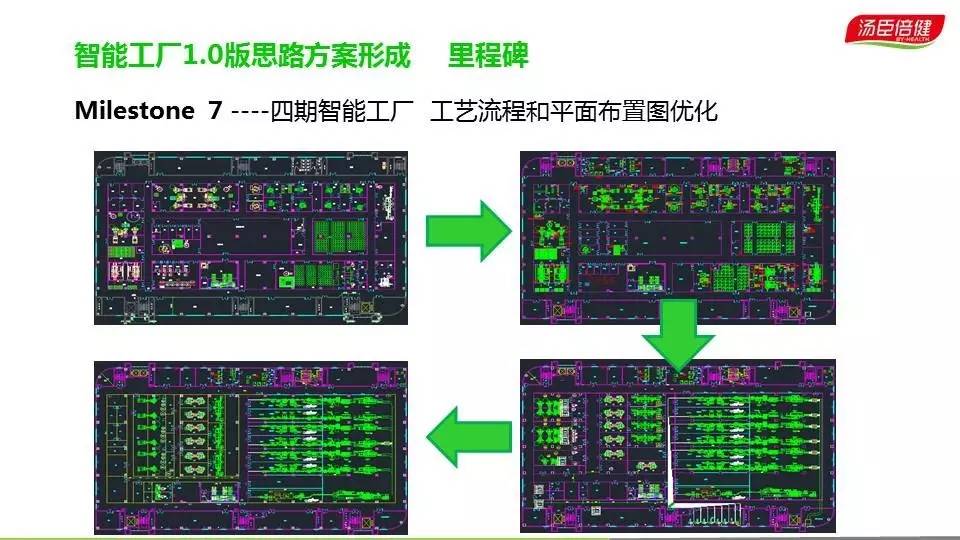

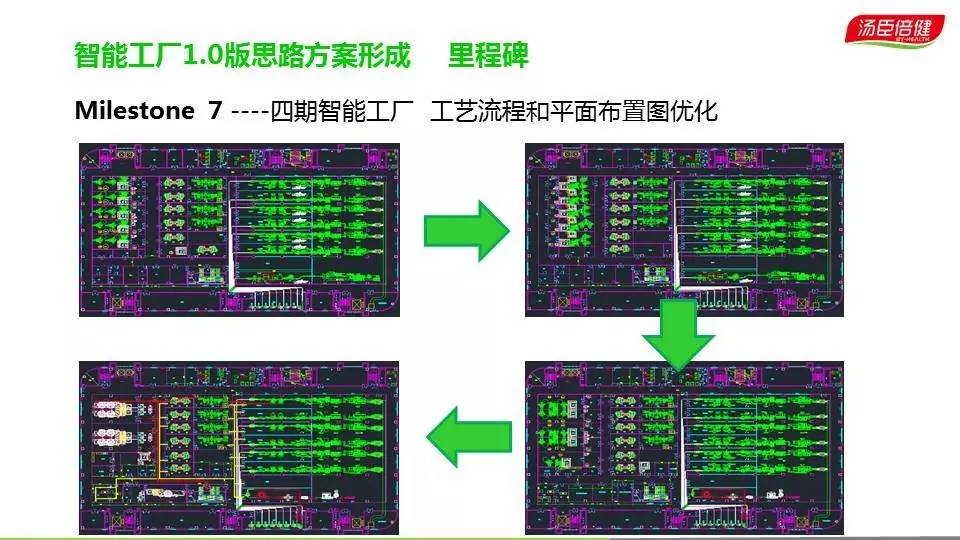

从宏观角度出发,工艺流程及厂房的设计是重中之重,汤臣倍健历时两年时间,精心雕琢,反复推敲,设计出了符合企业需求的智能工厂雏形。

自2014年起,在充分总结三期生产厂房运行中的经验与教训后,他们就开始设计第一版智能工厂(即四期工厂)的平面布局图。与三期厂房相比,四期厂房最大的改变主要有以下三点:

第一,称量备料操作方式的改变。四期采用自动备料系统代替人工备料。全程通过操作由系统控制,几乎不需要人员进行干预,可有效消除投料差错的发生,同时大大降低人员工劳动强度。

第二,制粒线采用一台湿法制粒机对应两台沸腾干燥机的模式生产。由于多数产品沸腾干燥机生产时间为湿法制粒机的两倍以上,因此根据产能的匹配程度,采用“一对二”的模式提高湿法制粒机的利用率,减少等待时间。同时将沸腾干燥机和整粒机间的连接改为真空输送,经过以上改变,制粒线的生产效率至少可提升25%以上。

第三,四期厂房将投入连续包衣机,此举可以减少片剂转移、搬运所产生的浪费,同时可以通过连续包衣机的阶段性参数固化进一步保证产品质量。

在此基础上,他们又对图纸进行了进一步的优化,以精益化思维为导向,考虑车间内物流、人流的最优线路,重新设计了称量备料操作间的布局,同时将各个功能房间布入图纸。

然而,在2015年9月15日这一天,他们推翻了之前所有的设计。他们通过跨界的学习、交流,打破了行业设计的常规,采用流水线式的产线布局代替了之前离散式的布局,在理论上实现了连续生产。这一天成为值得铭记的日子,汤臣倍健智能工厂的雏形真正诞生。

接着,专业人员对于整条生产线中的各个环节逐一进行评估或测试论证,从车间物流周转,称量备料方式,单机设备的对接,物料混合的方式,物料输送方式,信息系统数据采集反馈等多个方面进行了不同程度的评估和测试,最终于2016年6月,完成了最新一版的图纸设计,也标志着汤臣倍健已逐渐迈入智能时代。

合作

2016年3月,汤臣倍健与FETTE、BOSCH 、奥星、珐玛迦、迦南、纳诺、中浩等30多家企业签订了战略合作,这意味着智能工厂研发平台战略合作的启动。

这当然是不同以往的一次全新的合作,是利用集体智慧、互相借力,共同打破行业的界限,打造行业的标杆的全新开始。

展望

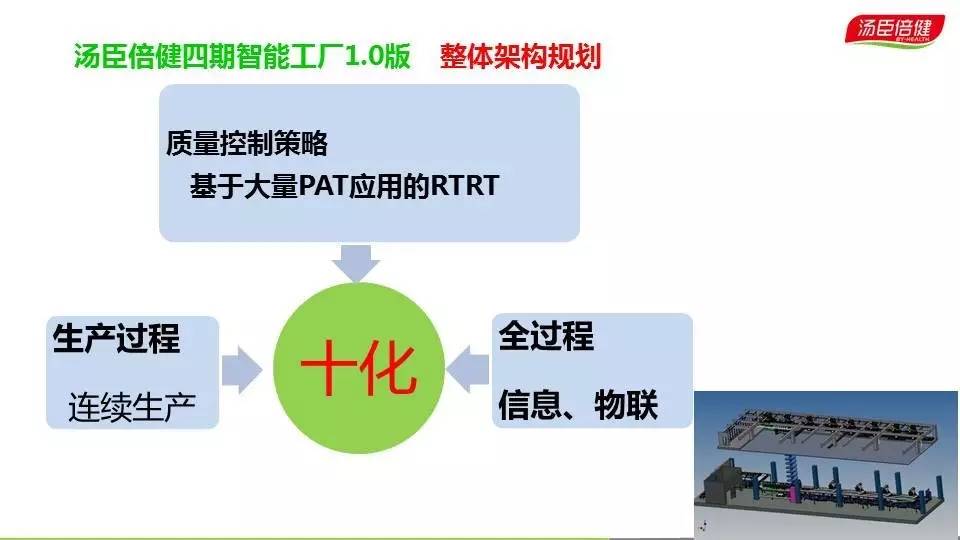

2014年至今,经过这三年的筹备与探索,如今汤臣倍健1.0版智能工厂的整体架构已成型,他将从质量控制、生产过程、信息化物联三方面着手,实现“十化”。

质量控制策略方面,做到基于大量PAT应用的RTRT。做到成本实时放行,即起始物料检验放行实现JIT:前置检测、在线检测、缩短离线检测的周期等;环境、设备的关键性能自校验或自确认;生产工艺、过程参数在线检测、闭环反馈;中间产品质量放行检测实现在线检测。

注:

1、PAT,Process analysis technology. 中文为过程分析技术或流程分析技术。一个通过即时测量原料、过程中物料和过程本身的关键质量指标来实现设计、分析和生产控制的系统,目的是确保最终产品的质量。

2、RTRT,Rational Test Real Time. 此软件包是Rational公司的自动化测试工具集。测试执行后自动生成测试报告和各种运行时报告,测试报告展示通过或失败的测试用例,而运行时分析报告包括代码覆盖分析报告,内存分析报告、性能分析报告和执行追踪报告。

3、JIT,Just in time. 其实质是保持物质流和信息流在生产中的同步,实现以恰当数量的物料,在恰当的时候进入恰当的地方,生产出恰当质量的产品。

生产过程策略方面,首先实现单机自动化,即实现自动投出料、参数推送和一键启停技术的应用;其次实现纵向工序连续化,即实现设备和设备之间的连续化(从起始物料进仓到成品入合格仓);再次实现柔性制造,即应用CIP技术、实现模块式切换和小批量定制化产线。最后实现公用系统远程控制,即使用BAS,使冷冻站、风柜、空调系统群控、水系统实现自控。以上四方面都为最终实现全过程连续生产服务。

注:

1、CIP,Continuous Improvement Process. 是精益生产思想的精髓和推进精益生产的最有效管理手段,它起源于日本的KAIZEN(改善),意为不断改进流程。

2、BAS,Building Automation System. 是将建筑物或建筑群内的电力、照明、空调、给排水、消防、运输、保安、车库管理设备或系统,以集中监视、控制和管理为目的而构成的综合系统。

视频仅10s , 不用担心流量哟!

视频3

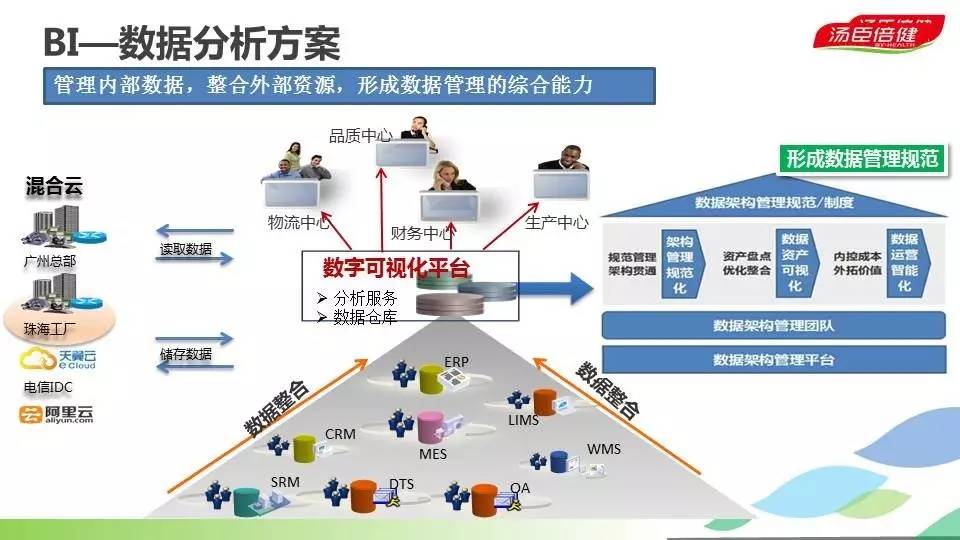

信息化策略方面,将会使用BI(即:数据分析),并将各业务系统(如ERP、WMS、MES、LIMS、DTS、EMS、OA、CRM……等)的数据进行分类、分组、汇总和提炼成多种角度的统计图形报表,为企业管理层的高层干部(总经理、总监)、中层干部(部门负责人),和基层干部与员工提供各业务层级的数据分析,从各种维度为管理层呈现数据与趋势,为各层级的管理层及时的发现问题与分析问题,为找到更好的解决方案,帮助企业做出明智的业务经营决策的工具。

未来精彩,拭目以待!

共有条评论 网友评论