基于德国工业4.0中国提出了智能制造产业链规划2025及整体建设思路,这有助于促进产业互联网在制造业的升级改造。跑合网做为中药产业互联网的先锋,未来也会在智能制造产业链中发挥更大的作用。下面就这个体系提出我们的思考。

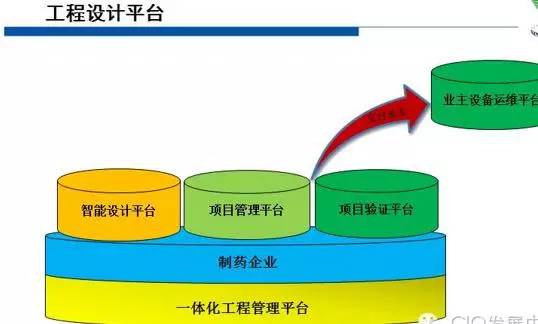

一、工厂改造、工程设计平台 - 为制药企业带来价值

智能制造体系构架建设,首先要有一个设计的平台,应用平台进行工程设计、项目验证及项目文档管理;最终交付的数据库,用于业主工厂设备运维管理。

二、智慧物流服务主题的演进案例

国药智慧物流完全基于云,把传统的物流的信息化订单平台、物流管理平台,物流作业打碎为不同组件形成一个业务PaaS,通过一个IaaS平台来承载,然后再把封装成业务组件,将业务组件基于流程集成封装称为不同形式的SaaS应用。国药集团内部的医药物流大部分都整合到这个平台上,现承载着近两千个亿的营业额货值,在医药行业应该是最大的第一个基于云的物流服务平台,是比较完整和典型的云计算应用案例。

国药智慧云平台可以把医药分销商、零售商、生产商、医院、物流中心、仓库管理中心、运输管理整合起来,形成一个新的供应链物流云服务。赛飞供应链管理云服务平台是以安全(Safe)、可及(Accessible)、可视(Visible)、高效(Efficient)为服务理念,以全国物流网络资源为依托,发展成为纵横产品线、横跨上下游的供应链解决方案提供商,通过供应链管理能力提升和优化,最终实现中国智慧医药物流骨干网地高效运营。

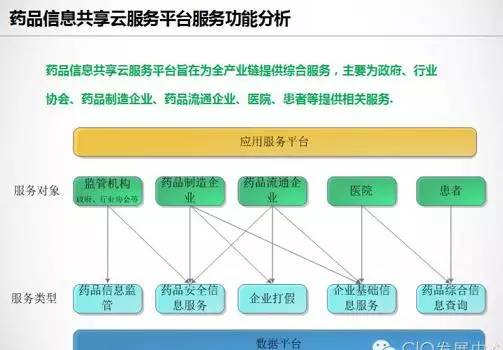

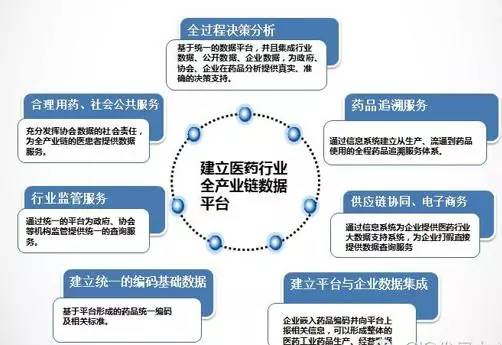

三、服务互联网平台演进案例

四、为新型智慧医药供应链的形成奠定基础,逐步形成医药C2B

随着中国医改的不断深入,医药分家是未来的必然趋势。传统企业必须仔细研究新医改方案的相关配套文件以及未来改革发展趋势,基于互联网+,提出基于产业互联网的应对措施。客户定制(C2B)是未来传统企业转型的必由之路。C2B本身就是上述所讲的以客户为中心的互联网思维,也是智能制造造三大基石之一的“端到端集成平台”的重要体现,也是基于互联网+,打造新的智慧的医药生态链新的商业模式。C2B模式,即以市场需求为原动力驱动商业资源的模式,其基本要素包括:个性化营销捕捉碎片化、个性化需求,以数据低成本、全流程贯通为基础实施拉动式配销、柔性化生产快速满足市场需求。“粉丝经济”和“网红经济”实际上也是C2B。C2B:互联网时代的新商业模式 在影响未来商业格局的各种力量中,互联网无疑是最具活力的决定性因素。然而在21世纪的第一个十年里,互联网给管理者带来的并不只是兴奋,还有迷茫与纷乱。在长尾、众包、维基、轻公司、湿营销、免费经济等一轮轮新理念的轰炸中,到底我们该听谁的?这些缤纷复杂的新理念背后,是否有一个贯穿其中的大趋势?

几十多年来新理念、新模式、新公司的大爆发,事实上都在从不同角度探索一个已经被讨论了几十年的话题:信息时代的商业模式、组织管理模式是什么? 如果说信息时代的组织模式变革尚处于起步阶段,信息时代商业模式的未来形貌已经初具雏形了。

我们以上探索与思考,是对最终答案的快速接近:工业时代以厂商为中心的B2C模式,正在逐步被互联网时代、量子时代、信息时代以消费者为中心的C2B模式所取代,所有管理者都必须警醒的是:在现代工商业发展史上,C2B模式的大量浮现,是一个从未有过的事件。它不是转瞬即逝的浪花,而是塑造全球商业气候的巨型洋流。能否把握这一大趋势,将决定谁是未来的商界领袖。

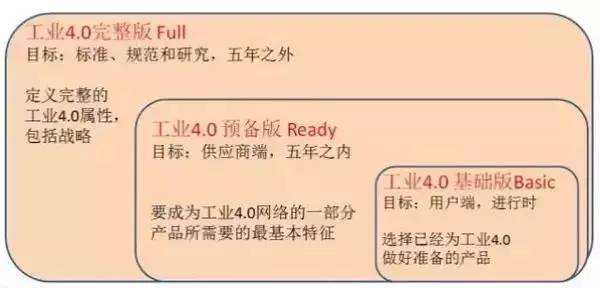

德国电子与电气工业协会(ZVEI)认为,“基础版工业4.0”处于进行之中;而 “预备版工业4.0”只要不到5年的时间,而从“完整版工业4.0”则在五年开外的时间。

图1 工业4.0的阶段进展,来源:ZVEI

去年西门子一个领导人说,需要10~15年来实现工业4.0。似乎恰好印证了ZVEI的说法。精准严谨的德国人,似乎合伙给出了实现工业4.0的时间表。

1+X全部出牌

中国制造2025像一个时间预言故事,它在前方向我们招手。十年之约,期待多多。

本月10日,中国制造 1+X的规划体系全部出台。作为对1(中国制造2025)的配套体系,X彻底打开:11个配套的实施指南、行动指南和发展规划指南已经完成。

这标志着,《中国制造2025》的全部牌局已经出手,顶层设计貌似基本完成,已全面转入实施阶段。

图2 1+11的牌局,信息来源:《中国制造2025》,南山工业书院整理

智能制造工程的贡献何在

1+X是一个均匀的布局,中国制造2025需要协调式的发展。但可惜的是,这只是表面上的均衡,在实际的投入和激发业界的热情上,已经严重偏颇。

智能制造工程是最肥的一项。它几乎切走了最大的蛋糕。几十亿专项的投入,使得它也成为2025最热闹的一个战场。

“智能制造是中国2025的主攻方向”,是指“智能制造工程是2025的主要投入战场吗?”

智能制造工程,貌似一个叫做“貔貅”的物种——爱吃钱财,只进不出。它吃下了最大的财政预算,却很难看清楚它到底对行业的贡献是什么,包括学术价值和理论贡献。当然,一堆含义模糊的智能制造新模式的总结,还是列出来不少。

智能制造到底是什么?此问现在还是一笔糊涂账,至今没有令人信服的答案。智能制造是一个已有近三十年的历史,曾经被冰冻过很长时间,如今被借壳出世、瞬间爆红的热词。然而,三个巨大的疑问犹存:

一是清晰的定义与描述;

二是与过去的历史是有序传承还是全新边界;

三是与当今流行的工业4.0、工业互联网到底有何异同。

在当下轰(zheng)轰(fu)烈(sa)烈(qian)赶路之际,既无深刻定义,又无普遍共识,任由工业貔貅大力向前,几十亿的大手笔投入,是不是过于乐观?

更进一步地,智能制造的体系框架是什么,模型结构是什么,实施标准是什么?

毫不惊讶的是,目前这些也都处于混沌之中。

体系框架是缺失的,建设思路是歧义的,主题定义是含混的,实施路径是雾霾的,只有花钱是大把大把的。放在一个追求强国、急于追赶的中国制造,这恐怕是一场不合时宜的盛宴。

有人强调对德美工业战略与体系在消化与创新上“有个过程”,我们不妨看看近邻日本,昔日“智能制造”术语的发明者,是如何面对德美工业战略来构建符合国情的工业体系的。

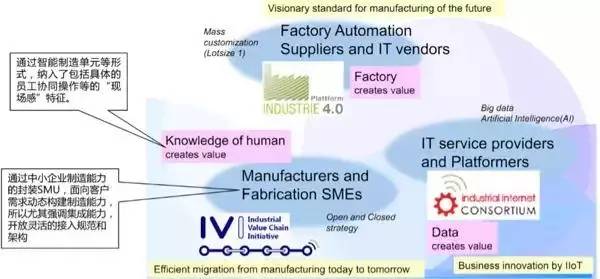

日本工业价值链战略级化IVI在2015年启动以后,2016年推出了备受行业关注的智能制造单元SMU,以及旨在连接不同企业的“松标准”,并在2016年12月推出了智能制造框架白皮书IVRA,成为一个里程碑的建树——它指向企业如何进行连通,给出了开放灵活的接入规范和架构,通过智能制造单元和工业价值链来持续产生价值。

这是日本对世界上智能制造的贡献,日本人非常自豪地说。

这是一个工业体系的贡献,是一个整体工业框架的贡献。

图3 日本开始对标主流框架,信息来源:日本工业价值链战略级化IVI

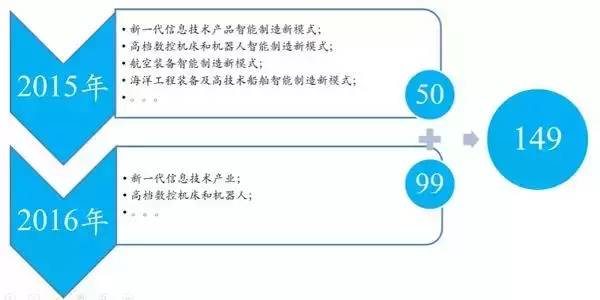

2015年、2016年的示范项目、专项项目?他们产生的价值到底在哪里?

图4 智能制造示范项目,信息来源:工信部智能制造专项与示范项目列表,南山工业书院整理

图5 新模式项目最终版,信息来源:工信部智能制造专项与示范项目列表,南山工业书院整理

看着那些鲜亮的入选名单,难免就会有一种喜感。那是大户人家请客的嘉宾名单,是光彩墙上贴出来的名人榜。他们变成了光环的一部分,变成了制造业的优等生。各种真真假假的实践,被送到了聚光灯下,必要的时候会送到各地巡展、或者迎接各地来访的朝拜,甚至,接待朝拜也变成了一种赚钱的生意。

而在智能制造的强势聚光灯下,绿色制造、服务型制造,似乎都是智能制造的衍生品了。而中国制造最深刻的拦路虎,诸如精益、质量、工业技术的体系化等都变得像是陪衬的低音小夜曲,可有可无的小红花。

一个工厂的改造,真的需要示范吗?高手在民间,逐利在江湖。在对于智能制造好多理论都没有突破、轻重环节顺序都没有梳理清楚。

“示范工程”像是一块突然吊荡在树上的肉块,搅乱了江湖竞争觅食者之间的公平。

别把2025搞成拼盘工程

去地方一些企业考察的时候,都会提到用到的都是最好的设备、最好的软件、最好的仓库。纺机行业、电子行业等诸多都是如此。

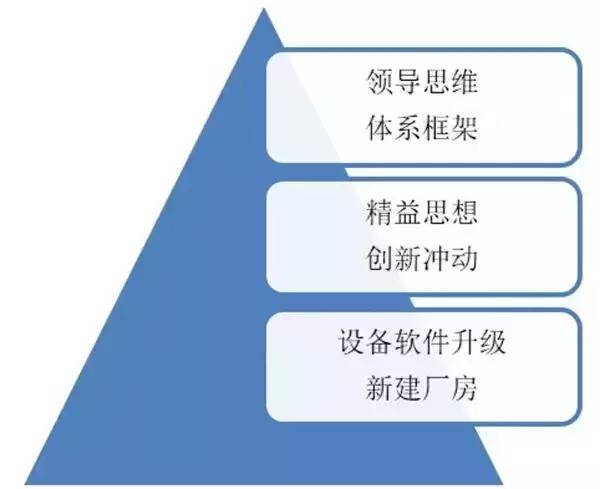

如果智能制造是一场即将深刻影响中国工业的浪潮,那么领导思维的变革为上策,改造员工精益思想与创新冲动为中策,而下策就是设备升级。

图6 智能制造策略,信息来源:南山工业书院

如果按照这种示范项目的逻辑,我们的车间,不过是国际最新设备万国博物馆而已;我们的设计研发,不过是全新版本国外软件的乐园。

“十三五期间同步实施数字化制造普及、智能化制造示范,重点聚焦‘五三五十’重点任务,即:攻克五类关键技术装备,夯实智能制造三大基础,培育推广五种智能制造新模式,推进十大重点领域智能制造成套装备集成应用,持续推动传统制造业智能转型。”

这种数字列举式的铺陈,充满了文牍主义式的浪漫主义想象和先入为主的裁决。如果说攻克关键技术,还有必要国家投入攻坚的话,新模式真的需要培育推广吗?具有中国特色的“互联网+”是市场孕育的,还是花钱培育的?市场是最鬼的精灵所在地,新模式只要有利可图,市场都会一拥而上,拦都拦不住,为什么要花钱去培育“智能制造新模式”? 还有推进十大装备集成应用,搞装备的都很清楚,核心问题不是集成,而是基础。我们会不会,把昂贵的膏药贴错了位置?

那么,美国国家制造创新网络Manufacturing USA这么大的名头,投入多少钱?

整个首批十五个Manufacturing USA计划中,来自联邦政府的资助仅为10亿美元(不包括地方政府配套资金和企业投资等),分5至7年内完成投资。在此之后,各个创新研究院需要自负盈亏,实现可持续发展。

图7 Manufacturing USA分布

更重要的是,美国解决问题的办法,是一个综合性推进体系。

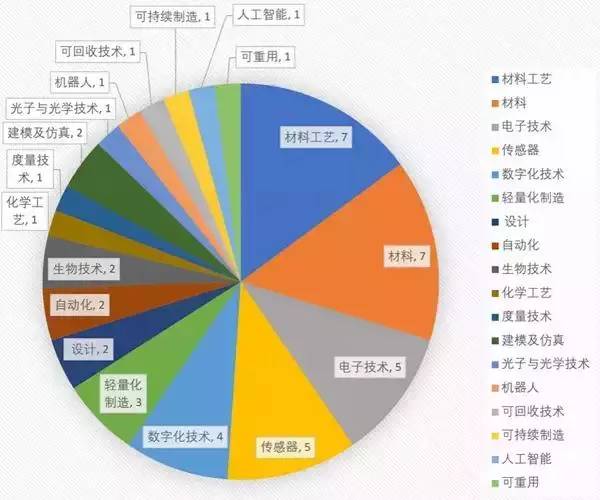

图8 美国创新中心的技术重点,信息来源:NNMI,南山工业书院整理

对于美国已创建的创新机构的重点特色技术领域,从统计如图所示,可以明显地看出来,所有涉及技术领域中,按被列为创新中心关键技术的频次,计算与材料及材料工艺相关的占了逾三分之一;12家创新中心,有7家涉及了材料工艺,6家涉及了材料。

或许有人会觉得美国制造创新网络Manufacturing USA不过是中国1+X中的1/11,中国也有自己的制造业创新中心计划。实际上,培育新技术并推动新技术的实用性转化,这才是制造业的根基。不育根基,何以成木?十年树木,难道不是从2015到2025所隐喻昭示的一种?

而智能制造示范工程像是积木游戏。人家在培育树根和花芽,而国内大堆成人却在用毫无新意的木块搭建出梦幻版的积木殿堂。积木殿堂,再漂亮,又当何用?

智能制造工程很容易让人联想起90年代的CIMS工程。CIMS工程,容我们回头再去算一下这本历史帐——迟早要去反思和面对这一曾经轰轰烈烈却悄无声息而收场的示范运动。但历史尚未走得太远,它留下的提醒依然带着一代人的体温:示范项目,是一种最粗暴的分钱方式,而且天生势利眼。

示范工程过于急切,就会变形成拼盘工程。

大户人家才会收到邀请,从容进入白名单库。然后几家“有身份的人”相互结盟,专家心照不宣地评审,之后就是主体分钱、牵头单位分钱。真正做事的单位,有的恐怕只能最后喝点剩汤。

当然,喝汤也还不错。毕竟,大量的创新主体还未曾赴宴呢。

当然,还有中小企业?可是,Who cares.

如果我们收心且静气地去观察美国制造创新网络Manufacturing USA在过去两年在干什么?我们会惊讶于美国顶层规划,也是一台罕见精准的机器。它从不同的制造业方向(目前已确立14个创新机构MII),严丝合缝地上演了十四幕海选大剧:目标明确(首先定义解决什么问题)、全程透明(几轮筛选)、全面参与(每个都涉及到上百家公司)、技术线路图清晰(创新机构率先要解决的问题),搞成了沸沸扬扬的全民参与、全行业受益的面向未来的工业舞台大戏。

这场搅动美国工业界的国家大戏,十五根支柱,联邦政府七年投入才区区十亿美元。这算不算发达国家的小气?

还可以再追查一下德国人对工业神话的投入,“德国政府到目前为工业4.0技术研究和创新只提供了约2亿欧元”。

目前中国制造业处于转型升级,主管单位爱之深、情之切,因此心切之下出急招,其实也是可以理解的。只是顶层的设计事关重大,顿一顿,慢一慢,结果可能会更好。

智能制造与工业4.0

如何实现工业4.0,已经被多个国家提上了经济发展的日程,各个机构和企业也在深度的了解和分析未来工业4.0的发展趋势,现在被业界认为最为接近工业4.0概念雏形的是德国西门子安贝格工厂,该工厂始建于1989年,每天大约能生产1500万件Simatic产品,产品的合格率高达99.9988%,不仅在生产数量,更是在生产质量上,完全碾压同行业的生产水平。

工业4.0

最早工业4.0的概念是由德国率先提出的,多家行业协会联合发起的德国“工业4.0平台”于2015年正式成立,也成为德国促进工业4.0发展的主要方式。工业4.0相当于是第四次产业革命,与前三次产业革命相比,更加强调运用大数据、物联网、云计算等先进技术来完成机械化大生产,实现生产过程的自动化、个性化,提高生产效率,降低生产成本。工业4.0强调搭建智能化生产平台,在工厂内部和工厂之间,人类、机器和资源能够实现自由通信,机器具备人工智能,能够主动的对接制造流程,知道下一步的工作计划,并作出相应调整,这是由互联网技术发挥核心作用的完整工业生产系统,涵盖了整个工业4.0的关键技术要素。

智能制造

我们在文章之初所提到的西门子安贝格工厂,代表了现在整个欧洲乃至全球最高的智能制造水平。工厂自身的生产过程主要利用智能化生产设备进行控制,生产过程实现了高度的自动化,机器在生产过程中承担了75%的工作任务,人工只需要将初始组件放在生产线的开始环节,之后的工作将会由机器自动控制完成,这样的生产方式将产品的生产速度上升到另一个层次,可以在24小时内满足全球约6万名用户的产品需求。

工业4.0正式将互联网引入到机械化大生产中,互联网化的生产模式可以提前确定产品的使用目的,通过对机器发出指令,让机器了解自己将进行何种生产过程,让机器生产更加具备智能化,生产出符合客户需求的产品。在未来的智能工厂里,设备和原料之间甚至可以进行直接的沟通交流,自主的安排生产过程,实现生产环节的完全自动化,建成“无人工厂”

工业4.0在中国的发展

其实,早在前年,中德两国就已经在政府间开展了工业4.0合作,提出了中德工业4.0战略合作框架,它的提出,也显示了中国对智能工业发展的重视。随后,中国政府又在结合自身国情的基础上,提出了“中国制造2025的全面行动计划”。虽然在表面上中国显示了要追上发达国家产业发展步伐的强大决心,但是“中国制造2025”与“德国工业4.0”在现状上也存在很大的差异,目前,德国的工业生产已经完成了工业2.0向3.0过渡,正在不断向4.0方向升级,中国还有大量企业还停留在2.0时代,在生产工艺和核心技术方面离工业4.0还有很大差距。

中国企业要想融入到工业4.0,取得持久发展,就要提高资源的利用效率,将生产变得更高效,制造企业须尽可能的缩短产品的上市时间,更为快速的响应市场的快速变化。现在客户的需求变得更加多变和多元化,要求企业生产应更具灵活性,而数字化生产正为企业生产带来了这种生产变化。西门子公司的智能化发展为中国产业结构升级提供了一个良好的典范。

共有条评论 网友评论