国内传统企业发展现状

中国由于工业化起步比较晚,传统制造业目前还处于“工业2.0”补课、“工业3.0”普及、“工业4.0”示范的阶段,工业4.0的标准和模式还处于摸索阶段,这也是我国一个长期的国家战略。根据目前中国传统企业的工业化发展实际情况,建设得比较好的企业还处在工业3.0的阶段,而且还可细分成初、中、高级三个层次。其主要特点为:

初级:全面采用以PLC、工业计算机、现场总线等为主的独立自动化设备或产线;中级:实现了基于工业控制网络的自动化系统(包括MES、ERP、PLM等),但各系统或部分还处于信息孤岛状态;高级:实现了信息化与自动化的融合,生产加工的问题、需求可以通过MES实时反馈到ERP,可以达到柔性制造,小批量、多品种生产线或者称为以一张纵贯全厂的高可用的网络为基础、以MES为核心的5大系统工厂内纵向整合(MES、ERP、PLM、物流、工业控制)。

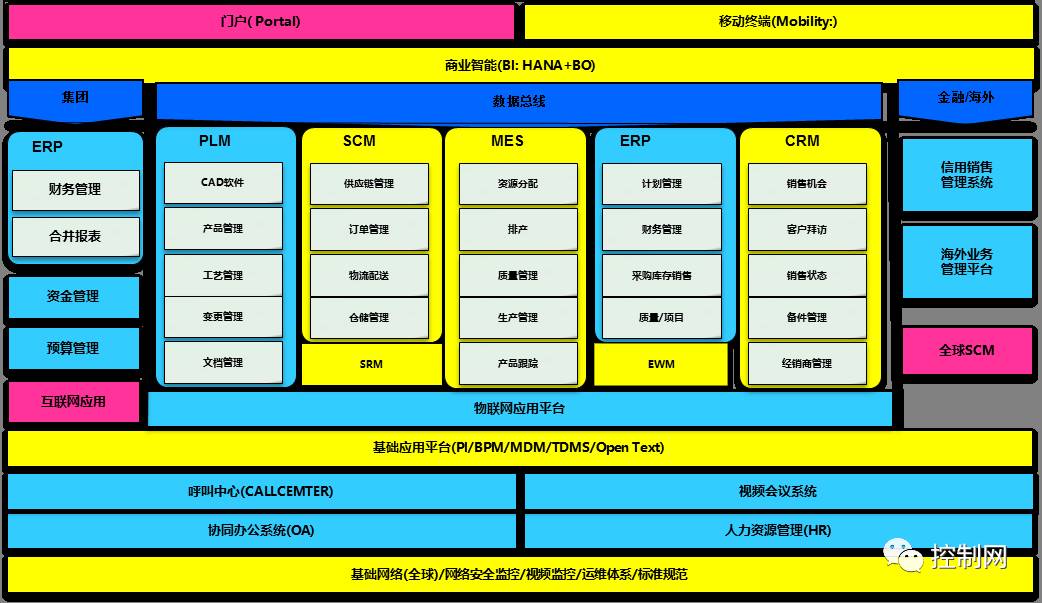

目前比较典型的企业应用系统架构如图1所示,但离工业4.0的目标还有一定的差距,很多问题亟待解决。

图1 企业信息化应用系统基本架构图发

展过程中面临的问题

基于以上现状的分析,中国企业要实现智能制造的发展目标,必须充分认识目前阶段存在的问题及产生的原因,并在此基础上加以解决。为了实现传统制造企业智能制造的发展目标,企业至少先要达到工业3.0中、高级标准,也就是工业自动化和信息化系统建设和使用比较完备和稳定。

另外,为实现通过工业控制网络使生产数据的上传下达 (MES-SCADA-DEVICE),实现大规模的自动化生产,必须解决整个网络系统中来自不同供应商的设备网络连接、不同的系统成熟度数据交互、有限的协同能力、专有协议瓶颈、有限的可见性、部署实施周期长等诸多问题,完善MES、ERP、CRM、PLM、SCM 等信息系统的建设及使用,保证各系统协同运行稳定高效。而且如果企业要实现信息化与自动化的充分融合,就应该从产品研发、订单处理到生产调度、数据采集,通过多个系统的无缝集成实现闭环,通过新IT技术及数字处理技术的应用实现高效、高质量,通过MES系统和柔性生产线、实现产品的混流生产。

2传统企业智能制造转型升级的分析

在新IT技术快速发展的形势下,“互联网+”和智能制造从本质上讲就是硬件、软件、数据流和人工智能的交互,由智能设备和网络收集的数据存储之后,利用大数据分析工具进行数据分析和可视化,由此产生大量智能信息供决策者进行实时判断处理,即:数据的获取、数据的分析、决策执行,分别对应于物联网、云计算和大数据、网络通信这三大工业互联网的关键元素,具体表现为将互联网作为当前信息化的核心,推动移动互联网、云计算、大数据、物联网等新一代信息技术与现代制造业充分结合。

结合企业商业系统与控制系统之间的控制关系来讲,整个数字化智能制造工厂网络分区与业务模型如图2所示。

图2 企业智能制造网络分区模型图

智能制造也将从传统的制造模式向新的融合模式发展。如图3所示,制造模式将从传统的OEM价值链向开放式价值链转变。也就是传统的制造模式仅将零部件生产分包给不同的供应商,其他生产环节都是固化、刚性的,主要以提供产品作为客户服务的主体形式,不能很好地满足客户对产品和服务的个性化要求;而新的智能制造模式应该是开放式的,也就是从产品设计开始的各个环节,包括从客户的商业模式开发到产品全生命周期的管理、从零部件的采购生产到产品的生产集成等各个层次和环节全部采用开放式的融合模式,充分考虑供应商、客户的不同服务需求,实现柔性的生产模式,最大限度地满足客户要求、提高生产效率和服务水平。

实现智能制造需要注意的问题

传统制造型企业实现智能制造的目标主要是借助“互联网+”、物联网以及智能制造技术,推行领先的供应商策略和主导市场需求策略的双重驱动战略,实现“两化”深度融合。实现具有需求分析、产品设计、生产组织、过程优化、质量全程管控、市场动态反馈等多重功能的全流程智能制造系统,从而提升制造过程中新产品高效研发能力、产品质量稳定生产能力、柔性化生产组织能力、能效成本综合控制能力。最终实现产品规模化生产与定制化制造相融合的智能化制造。结合目前传统企业自动化和信息化建设和发展的现状,个人认为应该注意以下几个方面的问题:

NO1

全面使用成熟的互联网相关技术

目前云计算、大数据分析、网络融合通信、移动应用、物联网等技术已经大规模应用在新型企业中,并取得良好的应用效果。传统企业要大步跟进技术发展潮流,采用新IT技术提升传统企业基础平台,打破传统狭隘的经营理念,全面积极拥抱互联网时代的到来。

NO2

完成企业整体经营理念的顶层设计

只有明确了企业近期及长期的发展目标,并为此分析现有系统与发展目标的差距,才能更好地规划企业整体智能制造系统的架构以及对现有系统改造、优化的方向和目标,否则,目标不定或朝令夕改,只会让执行部门摸不清方向、前期的投资也会打水漂。

NO3

不能盲目照搬其他企业的发展模式

应在充分了解先进企业成功经验的基础上,结合自身企业的行业背景、发展的特点、企业文化等实际来进行。别人的成功经验只可取其长,不能简单的复制,否则,不仅难以达到目的,还会丧失自身的优势及特色。

NO4

企业主数据的统一规划及管理

传统企业的自动化系统建设和信息化系统建设往往由不同单位和部门、不同的时间段设计及承建,在建设之初并未从整体上考虑系统间的融合,往往很多主数据的设计规范和结构完全不能协调、冲突很大,为后期的互联及数据交换埋下很大隐患。因此,一个企业应该有一个部门管理并执行主数据的统一规划,任何系统的建设必须按此规范设计、执行,为后期各系统的协调集成创造有利的基础条件。

通过新IT技术打造管控一体、全面集成的制造企业信息化系统,实现工业化与信息化的融合,实现工厂 “智能”化,向全面的工业4.0标准转变,最终实现传统企业智能制造的发展目标。

共有条评论 网友评论