点击上方MES百科关注我们

点击上方MES百科关注我们

e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。

e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。

导读

生产排程的主要目的是通过排产来优化产能,提高生产效率并缩短生产周期。生产排程是企业生产制造过程中一个非常重要的环节,生产排程计划的好坏将直接影响产线的生产效率。

文:e-works 涂彬 熊东旭

生产排程是企业在确认客户订单之后,综合考虑当前工厂的设备生产能力、物料状态、人力资源情况的前提下制定生产计划的过程,包括排列生产顺序、选择生产设备、减少等待时间、平衡各产线及工人的生产负荷等情况。生产排程的主要目的是通过排产来优化产能,提高生产效率并缩短生产周期。生产排程是企业生产制造过程中一个非常重要的环节,生产排程计划的好坏将直接影响产线的生产效率。

一、当前企业自动排产面临的挑战

1)生产制造永远处于动态调整与变化中

对制造企业而言,完成自动排产过程并不代表可以完全按照计划进行产线配置和生产。因为生产制造过程永远处于动态调整与变化中。在生产过程中经常会有新的生产订单加入,这会对现有的生产排程造成影响,也可能出现物料延迟以及产线停机的情况。企业必须为这些无法预料的情况做充分准备,尽量减少有停机带来的收益损失。

2)做出决定是很困难的

由于生产过程处于不断变化之中,生产计划部门需要快速做出决定,包括生产什么、怎样生产以及何时生产。对一个工单而言,产线的选择往往会受到多种因素的影响,包括装配线体配置、设备配置、货仓配置等,每条线产品换线生产时的供料器配置更换原则,每条产线的生产顺序,程序群组优化后供料器组合工单的对应,以及生产线操作员的配置等。一个最优的排产计划应该是综合考虑各种变化和限制条件后由系统自动优化后给出的结果。

3)计划排产与实际生产脱节

在生产过程中由于新工单的加入以及交货期等各个方面的因素,制定好的计划排产在生产环节可能会出现调整。同时由于客户对交货期有着严格的要求,销售人员可能会催促车间赶快生产。但选择哪个订单优先生产依然是非常困难的。面对这种情况,车间主管常常会优先生产“嗓门大”的销售人员的订单,但这并不一定是一个好的判断方法。

为什么会出现这种现象呢?这并不是车间“无能”,而是“视野狭隘”造成的,即工厂的信息提供不完全,工厂要优先什么,对策是什么,这些都没有给予车间充分的信息,不管车间有多么聪明的计划员,也不能做出正确的判断。反过来,为了做出正确的判断,有必要将正确、完整的信息,在合适的时间提供给合适的人。

二、Valor,真正实现所有工单的优化排产

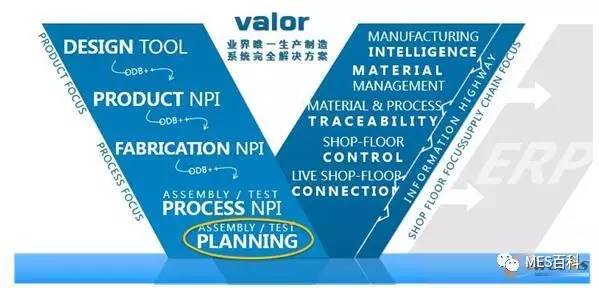

在介绍Valor自动优化排产功能之前,先了解一下由Mentor公司提供的目前业界唯一生产制造系统完全解决方案——Valor。为什么叫做“完全解决方案”?主要因为Valor解决方案能在PCB组装中的各个环节如设计、规划、监测、控制、生产排程、整机制造、追溯、测试及重工流程等均有覆盖,形成了一个针对电子制造全过程的端到端闭环的制造管理体系。

图1 Valor生产制造系统完全解决方案

Valor生产制造系统完全解决方案可以说是面向PCB制造的核心平台,包含了制程准备、生产计划、资产利用、物料管理与验证、物料追溯、质量管理、商业智能等所有的模块,从生产的准备到追溯反馈,从生产计划的优化到最终计划执行情况的反馈,从物料的验证到物料最终的完成的物料追溯,对整个制造流程进行闭环的质量管理与改善,并通过商业智能实现全制造流程的可视化。图1中所标注的黄色椭圆形框就是Valor自动排产功能模块,也是衔接从设计到制造的一个核心环节。该模块能真正实现所有工单的优化排产。相对目前应用的生产排程系统,Valor Planning的优势主要体现在以下几个方面:

1)生产排程直观、明晰

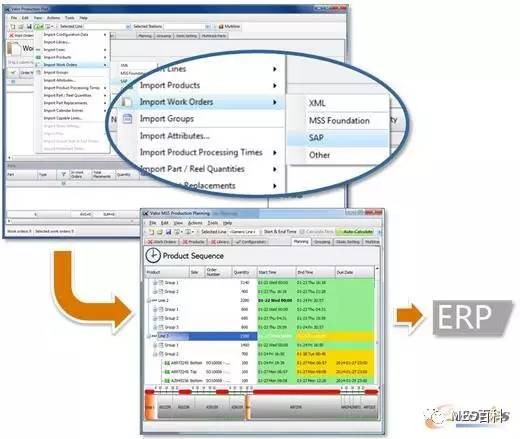

ERP系统中是包含自动排产功能模块的,但由于ERP排产功能较弱,应用的企业并不多。目前,许多生产排程功能都是放在MES中一起部署的。因此,为了弥补ERP在生产排程功能方面的不足,企业往往需要另行部署APS软件或MES系统来解决生产排程问题,但这会给企业带来较高的成本投入。考虑到这一问题,Mentor推出的Valor生产制造系统完全解决方案就涵盖了功能完备的自动排产功,能弥补了ERP系统在排产功能上的不足,企业可以在Valor自动排产软件中预先做好生产排程计划,再将做好的排产计划导入到ERP系统中,计划人员可直接在系统中模拟出产线对排产的达成率,通过生成的可视化排产图表直观而清晰的了解生产排程情况。

图2 弥补ERP系统在排产上的不足

图3 直观而清晰的生产排程

2)生产计划达成率显出提高

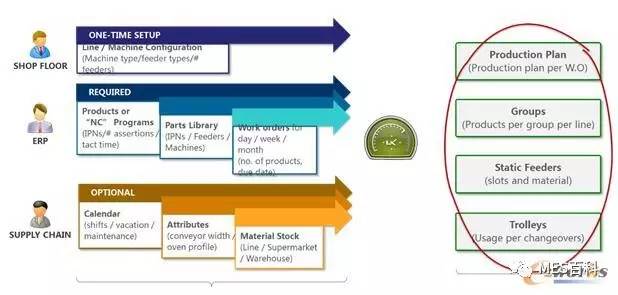

企业部署Valor自动排产系统之后,一个显著的优势是能明显提高生产计划达成率。因为Valor自动排产系统能预先将影响排产的所有因素都导入进去,比如车间产线及设备的配置情况,ERP中涉及的工单订单、零部件库以及产品计划,供应链中涉及的轮班及休假、物料库存以及产品属性等,通过将这些影响自动化排产的所有因素导入后,Valor自动排产系统能自动输出准确而有效的排产计划。

图4 Valor自动排产功能

如图4所示。在将影响排产的所有因素都输入到Valor自动排产系统之后,利用Mentor自主研发的优化运算法则,Valor系统可轻松实现多条件下的优化运算,并输出准确而有效的排产信息,主要优势体现在:

●真正实现所有工单的有序优化排产:系统会基于整厂的实际产能自动优化输出。

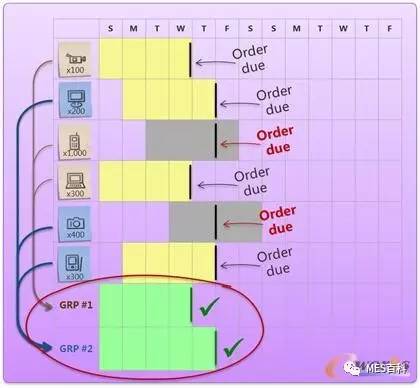

●智能产品“组群”排产:根据产品特点与产线配置自动生成产品“群组”,进行优化排产,得到最少换线时间。

●全生产流程控制:系统可覆盖整个生产流程,包括SMT、测试,手工装配…等等

●系统预测(条件设定):系统可根据实际产能对新的产品进行推演,从而得到精确的模拟和预测。

●“生产计划”vs“实际产出”:系统可进行实时的生产状态分析,从而使管理人员能够快速处理生产中的“瓶颈”环节。

3)灵活安排生产计划

Valor自动排产系统还可以根据生产部门的计划灵活制定生产周计划、月计划,提前为下一周的生产进行预先的优化排产安排。还可以根据不同产品类型特点形成产品组群,优化排产。使得工厂拥有更多的产能冗余度,可轻松应对订单的突然变化。同时产线供料器也相应的形成“群组”配置,以达成最少的换线时间。

图5 两种优化排产模式

针对工厂长期的规划以及当前的生产活动,Valor自动排产系统能提供两种不同的优化排产模式,分别为Infinite resource planning和finite resource planning,即无限资源规划和有限资源规划。对于长期的规划主要采用Infinite模式,当前的生产主要采用finite模式。两者主要的区别在于Infinite resource planning在产线和进料器上采用的是柔性化的自动排产,也就是前面提到的智能群组,这种功能这样能更好的应对各种资源的动态调整。

图6 欧洲某EMS工厂Valor应用案例

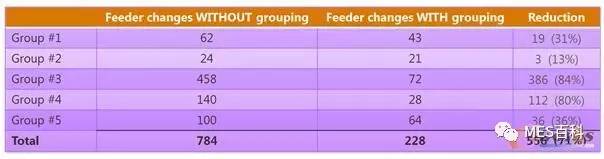

图6为欧洲某EMS工厂部署实施的Valor自动排产系统的应用案例,该工厂有三个分厂,一共有15条生产线,这是其中某分厂的自动优化排产后得到5个产品组群。通过对比可以发现,在没有进行智能组群的情况下供料器的换线时间及成本损失。

根据企业自己的统计,在使用智能组群后供料器从仓库取出卷轴的时间平均为7分钟,加载卷轴到机器上的时间为3分钟,相比没有组群产线,每小时节省成本44欧元,15条产线可减少243小时,每天节省成本10692欧元、每周节省66616欧元。

通过结合案例分析Valor自动排产在企业的应用,能更为直接的了解Valor自动排产的功能特点和应用优势。Valor自动排产系统能将影响排产的各种因素作为条件输入,进而得出最优的排产结果;可以根据产品特点与产线配置自动生成产品“群组”,进行优化排产,得到最少换线时间;可根据实际产能对新的产品进行推演,从而得到精确的模拟和预测;可进行实时的生产状态分析,从而使管理人员能够快速处理生产中的“瓶颈”环节。

小编认为,随着个性化需求的凸显,制造企业开始由大批量生产制造模式转向小批量、多品种的生产制造模式,这对自动化生产排程系统提出了更高的要求。企业需要更加柔性化的产线,这些都离不开更加灵活的自动排产系统。Valor作为目前业界唯一生产制造系统完全解决方案,其自动排产功能很好的满足企业当前生产制造过程中的自动排产需求。

共有条评论 网友评论