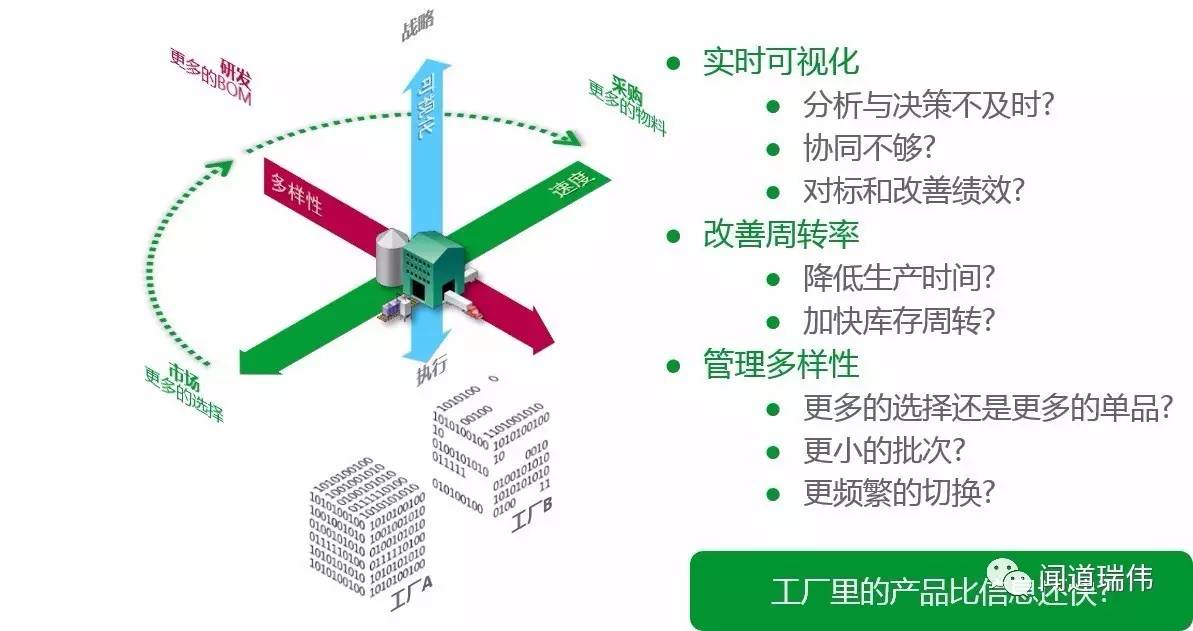

您的工厂是不是产品比信息跑得快?

——每当拜访客户的时候,我总爱问这个问题。

众所周知,很多工厂和企业,甚至各个部门都需要专职的统计分析人员,每天、每周、每月,甚至在领导想要报表的任何时刻,都在兢兢业业地进行数据统计、核对、分析、报送等工作。即便如此,很多领导拿到报表的时候,对报表也是“辩证着看”,因为,由于种种原因,他们只能无奈的接收“尽信书,不如无书”的古训:

有的数据不准确;

有的数据粒度不够细;

有的数据不能对应到同一个报告期;

有的存在近似计算;

有的数据已经过时;

更有甚者,利益相关者根据自己的意愿干扰数据,甚至造假。

退一万步讲,即便这些情况都能避免,报告放在领导面前的时候,产品可能早已入库,甚至都在物流部门发给客户的路上了。

这样的报告拿来决策,只能误导决策者,让他们“在错误的道路上,越滚越远”。

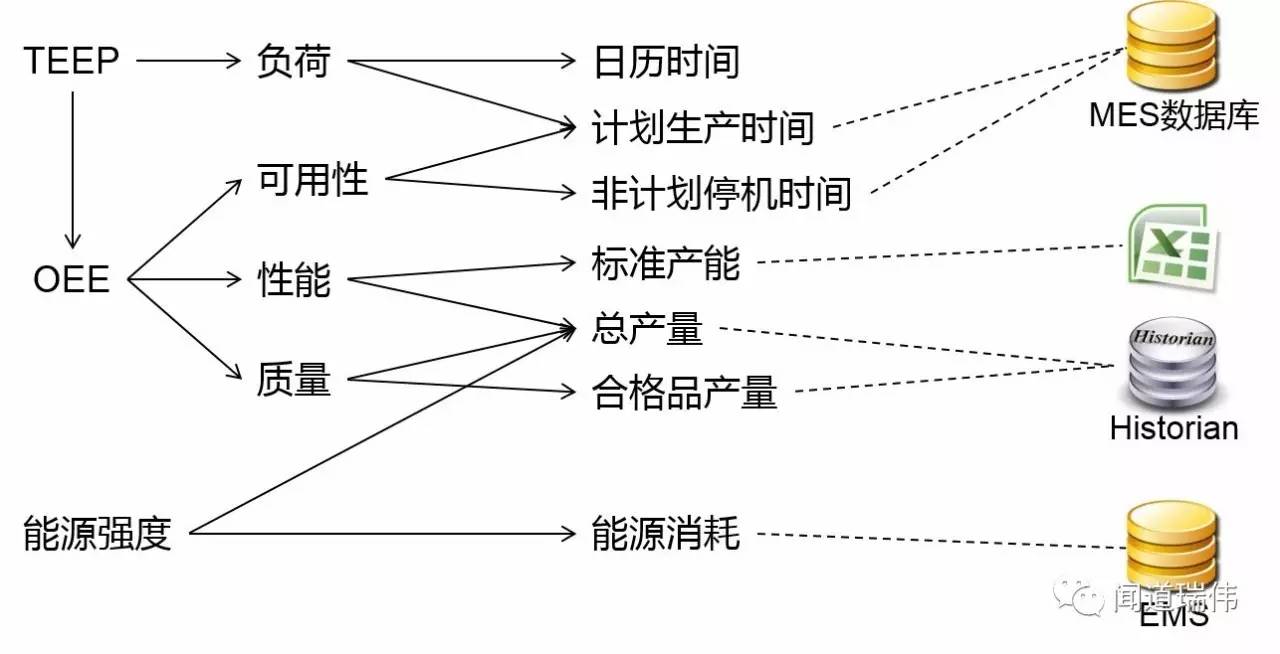

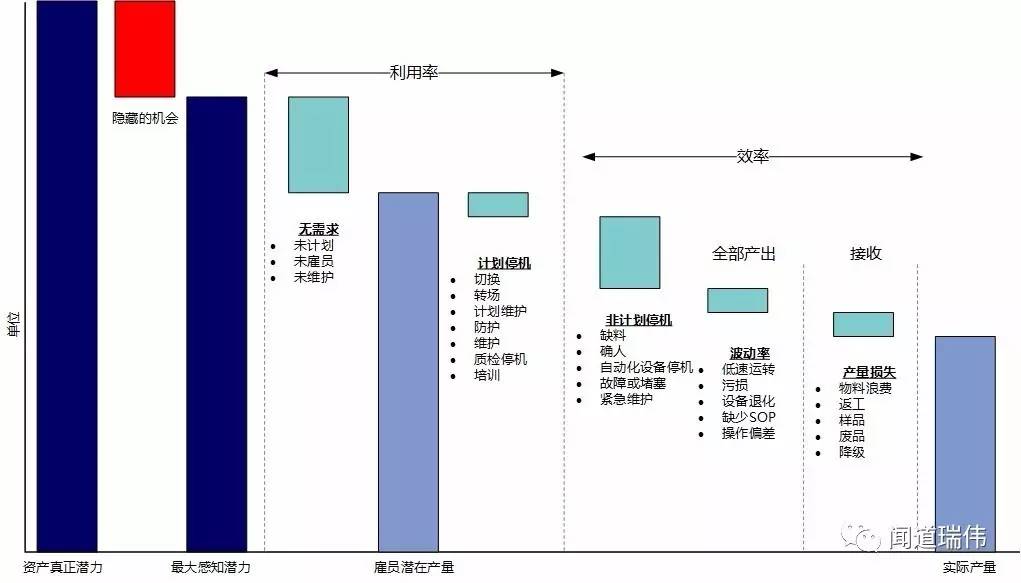

上图不太复杂,是个TEEP和能效分析案例。但这足以说明人工统计分析的面临的复杂局面:报告期、计算公式、数据源、准确性和可靠性……。

那么如何改变这一现状呢?

答案就是,建立完善的信息化和自动化手段,让业务流程自动化,统计分析自动化,绩效衡量体系化,决策支持智能化。

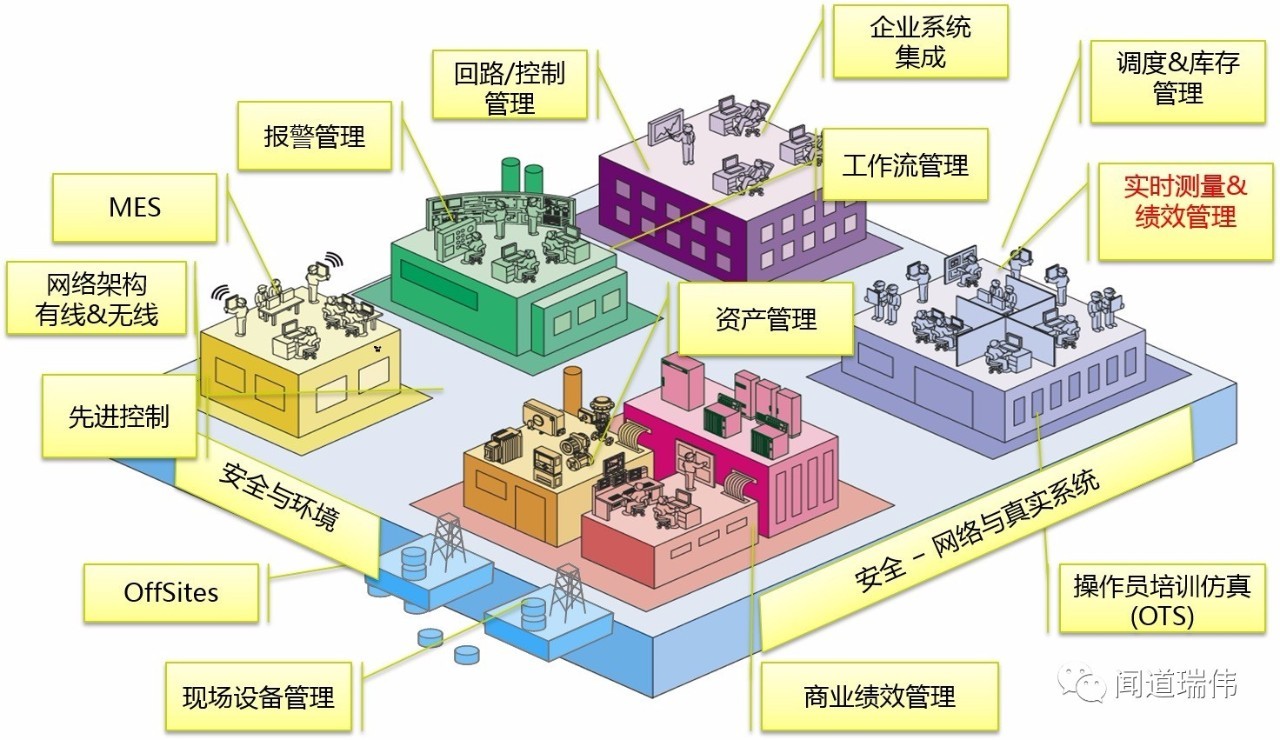

事实上,越来越多的企业花费大量的时间、人力、财力建设了越来越多的自动化和信息化系统。这些系统从自动控制、制造运营管理、物流与供应链管理、产品生命周期管理、客户管理、供应商管理、财务管理等各个领域支撑企业的业务流程,并帮助企业实现经营目标,改善运营水平,降本提质增效。

随着扑面而来的智能制造浪潮,企业信息化和自动化领域的供应商、集成商、学界,乃至政府都在不断地丰富其内涵和外延,并从不同的角度不断地审视这一市场,踊跃提出各自的见解和主张,一时间,仿佛出现了百花齐放、百家争鸣的繁荣景象。

从宏观政策、专家观点、市场趋势和舆论导向上看,毫无疑问,智能制造的趋势就是更多的自动化、更多的机器人、更多的信息化系统、更现代化的技术手段、更好的系统集成……但是,这在很大程度上是把手段当成了目的。

既然是智能制造,那么就应该从制造的主体——企业的角度思考问题。企业生产制造和业务经营的目的就是盈利。思考的重点应该是如何在制造层面上更好的盈利。

围绕盈利展开,我们可以看到效率、品质、绩效、决策、控制、细分、定位……等等一系列的词汇,而每个词汇背后都是一系列管理学大师的贡献,一系列的管理哲学、思路、方法、流程和工具。过去一百多年来,始于泰勒的“科学管理”一直致力于使用数学——或者说可度量的方法——来提高管理水平。

从大规模流水化生产线的建立,到霍桑—梅奥的车间环境研究,从六西格玛质量终极目标的追求,到消除一切浪费的精益生产,从PDCA,到持续改善,无一不是科学管理实践探索的结果。

科学管理讲究“没有度量,就没有管理”,“营运绩效就是执行同样的作业,效率优于竞争对手”。上述思想结合目标管理、绩效考核、指标分解、量化管理等手段,就形成了现代制造企业的绩效主义文化。

这也是文章开篇大量统计分析人员“欲仙欲死”“醉生梦死”的罪魁祸首。然则,“思考促进人类进步”,这些上世纪的古老工作方式也该随着生产力提升而改变了。

随着计算机和信息技术的发展,在企业信息化的基础上,统计分析工作已经做到了全面的电子化,和一定程度的自动化。

在这个过程中,每个系统——不论它是自动化系统,还是信息化系统——都建立了统计分析手段,有报表,有图表,还有其它可视化手段,支持分析和决策,辅助操作和运营。这些手段的存在,让企业内部不同层次的组织单元,在很大程度上提高了效率。这些手段在一定程度上解放了处在“农耕文化时代”的统计分析人员,将他们带入了“大工业时代”。

虽然如此,“行百里者半九十”,信息化领域的工作者孜孜以求,在寻求更好解决办法的道路上不断前行。况且“世易时移,其势异也”,现如今,企业运营管理所处的环境已经不同于往日。

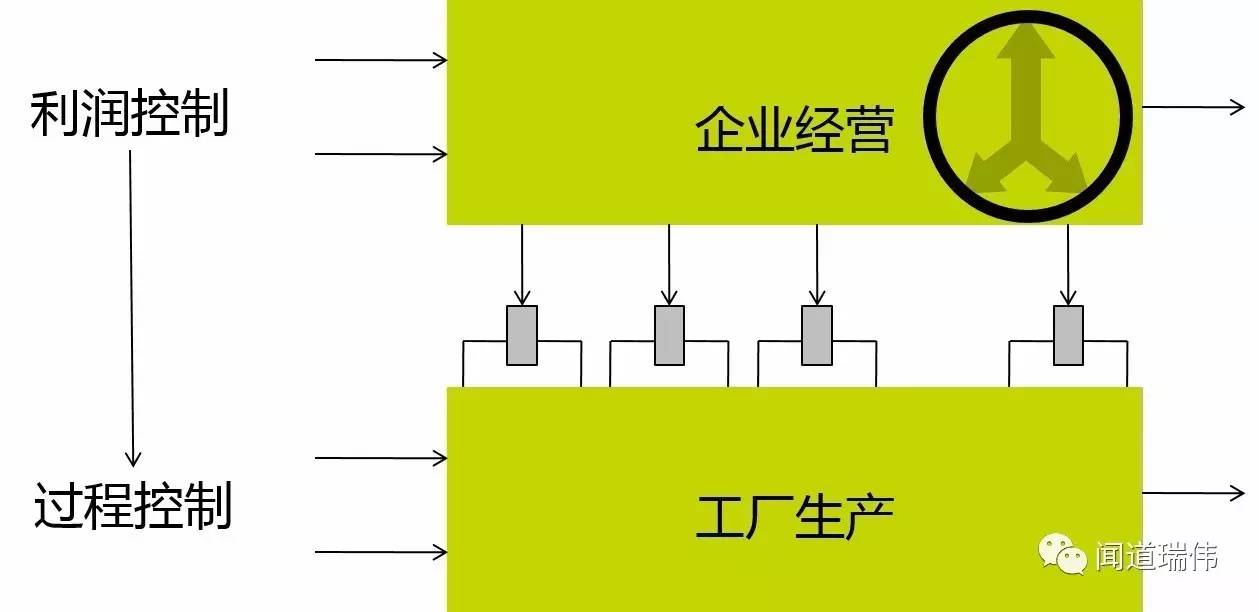

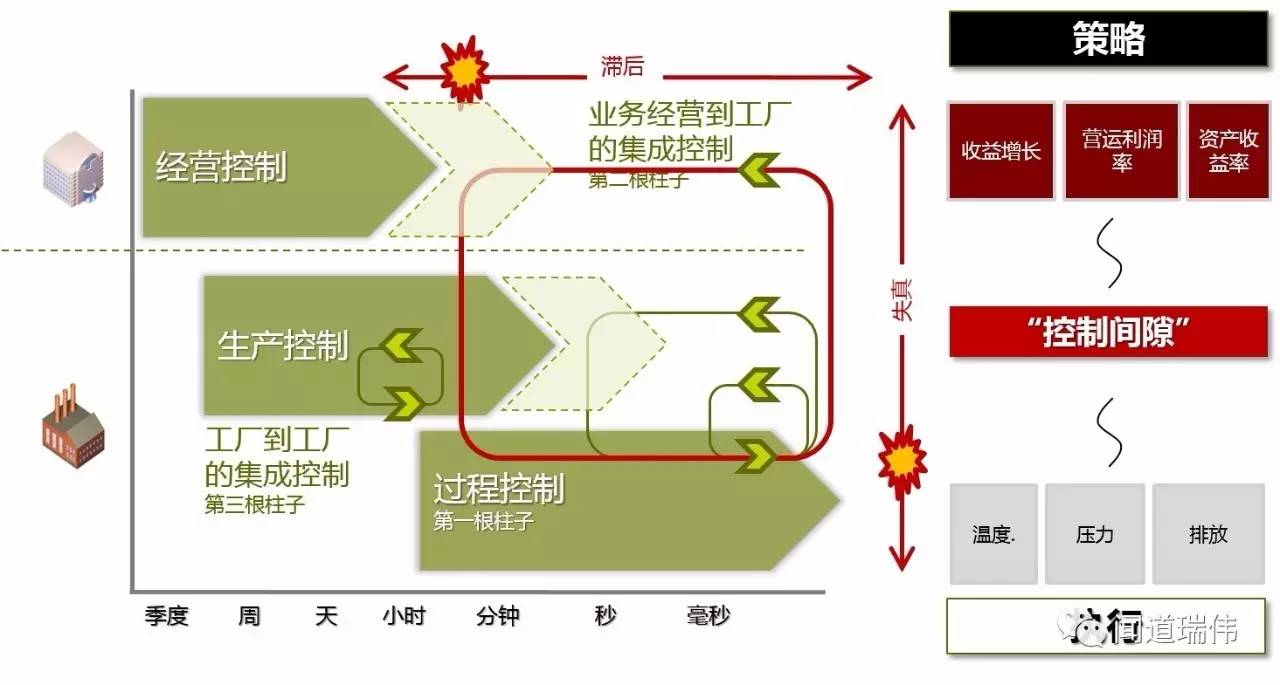

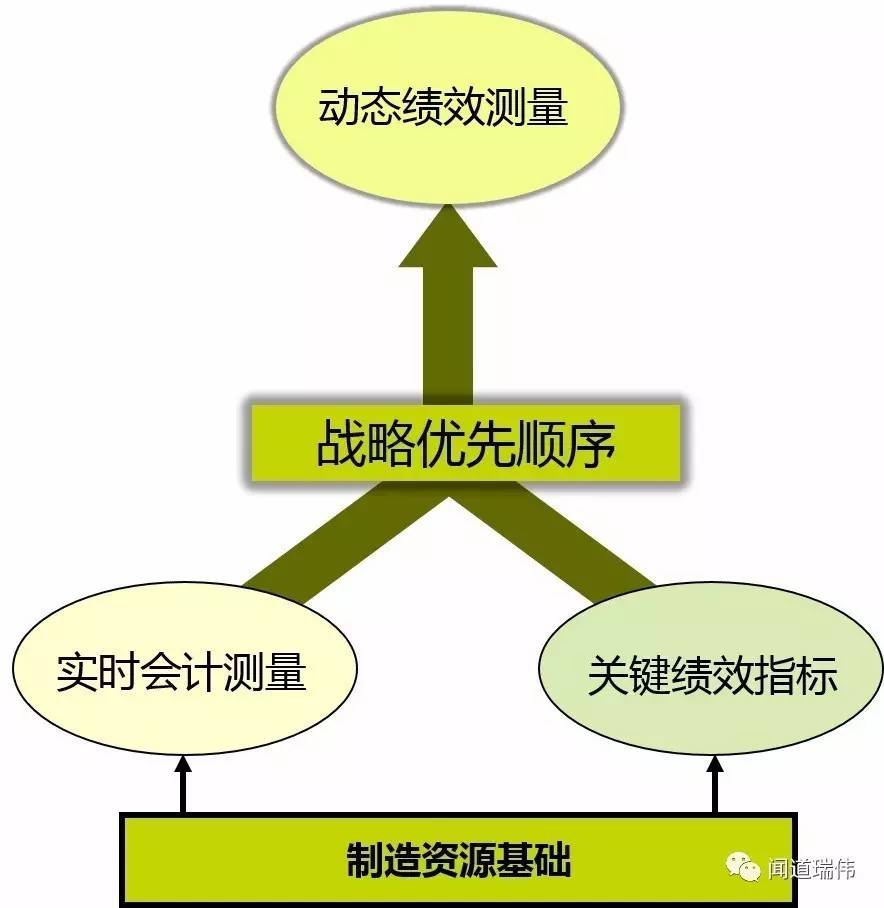

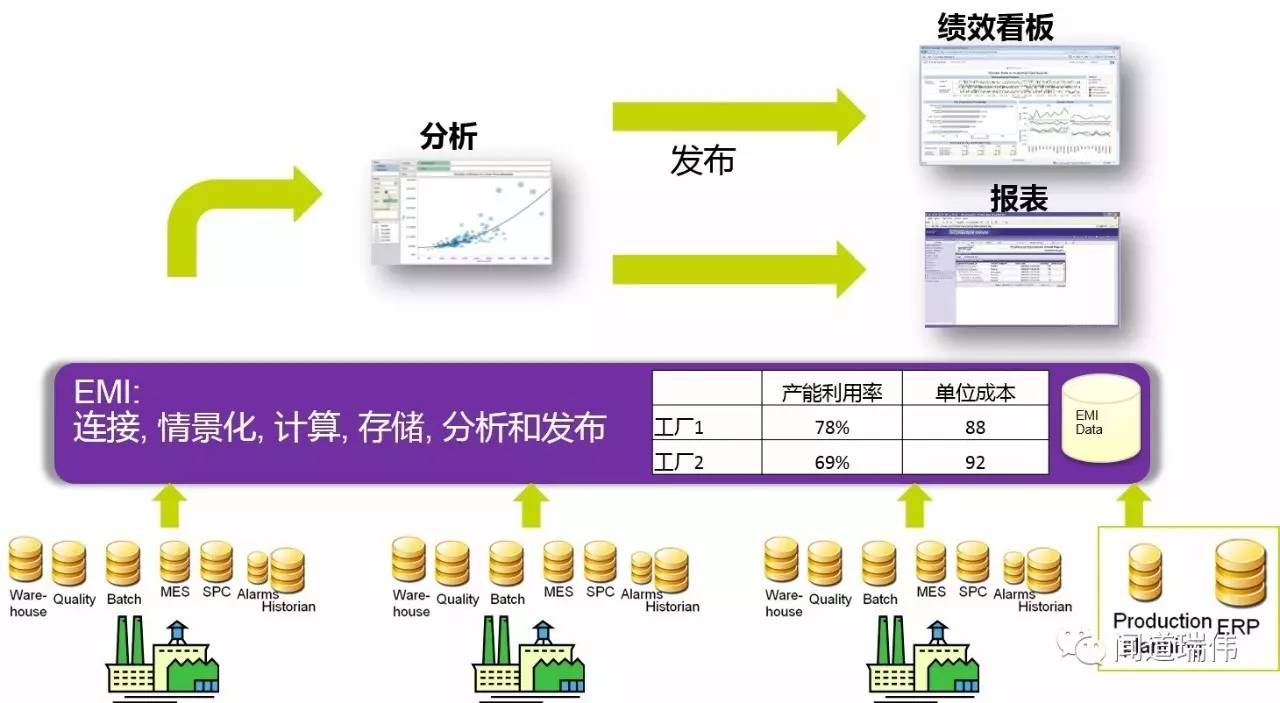

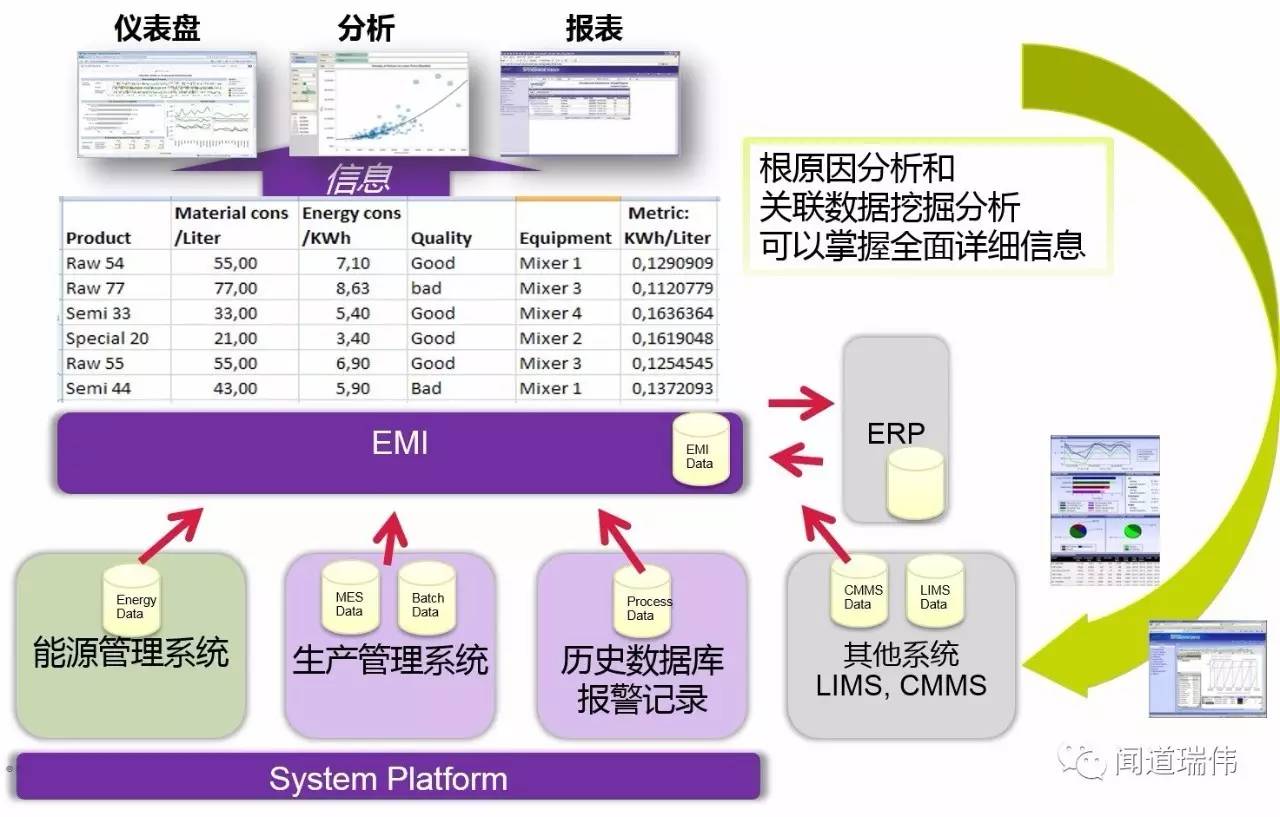

智能制造浪潮下,“工业4.0”、“工业互联网”、“中国制造2025”等框架,或者智能制造、透明工厂、智慧工厂等概念,提出了“自治、互联、协同、可视化、可追溯、持续改善”的新要求。EMI——企业制造智能,这个新世纪的宠儿,在企业经营利润控制,和工厂产品生产控制之间,致力于提质、降本、增效、改善运营,且不忘初心。

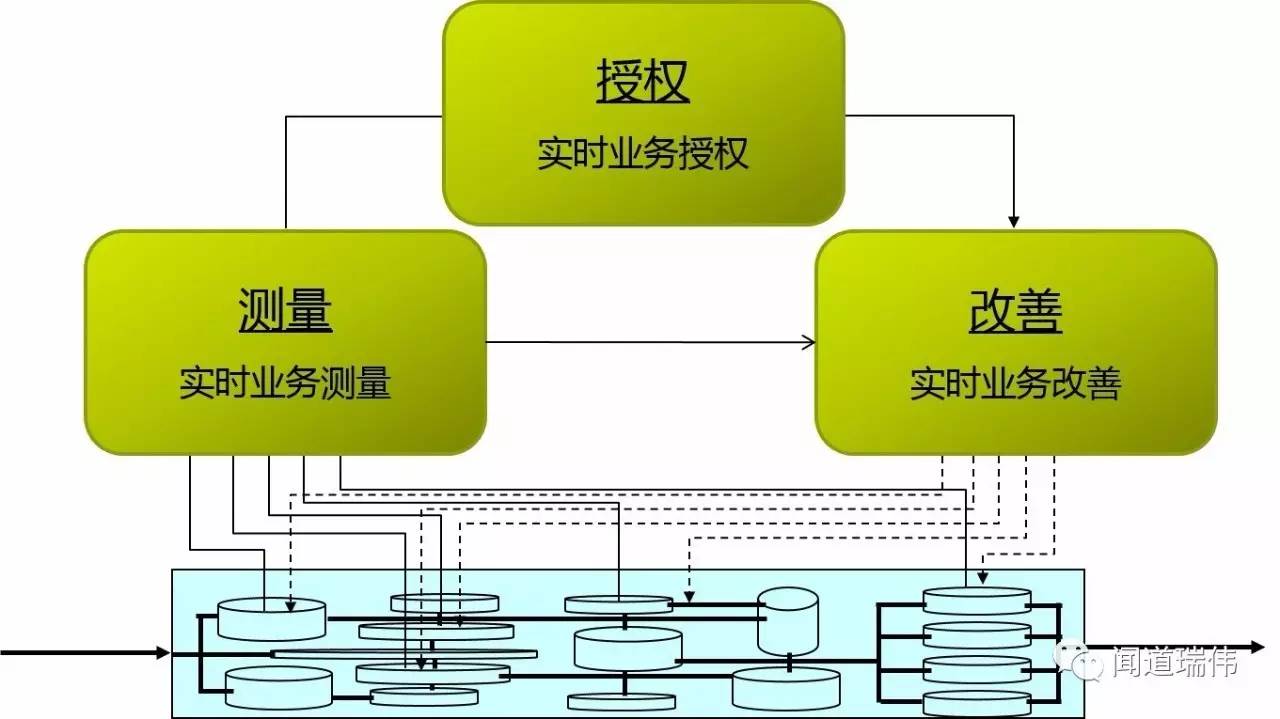

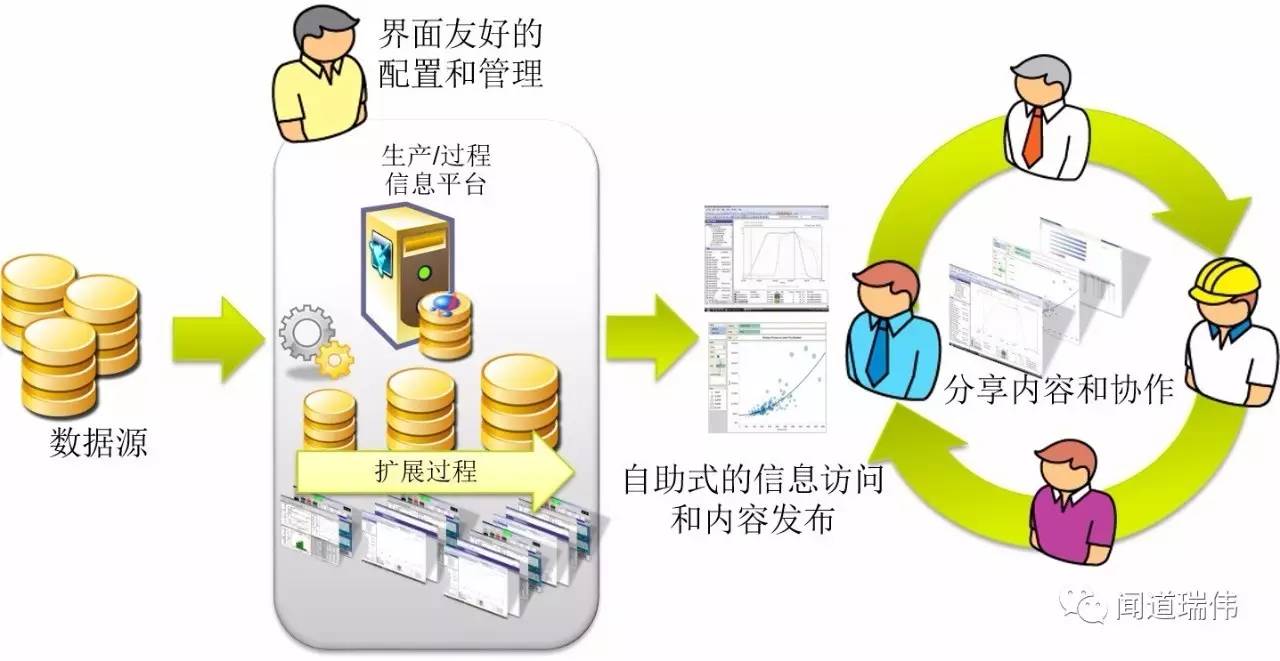

EMI,企业制造智能,旨在帮助企业实现效益最大化,成本最小化,资产最优化的终极目标。它是企业制造运营过程中,实时动态信息的全过程可视化,和对工厂各级制造运营管理相关的管理人员的决策支持。

用地球话讲,就是给各个级别生产运营管理人员每人建立一个仪表盘和驾驶舱,帮他们做一个老司机,当一个好舵手。

那么,企业制造智能到底可以帮助企业做哪些具体事情呢?

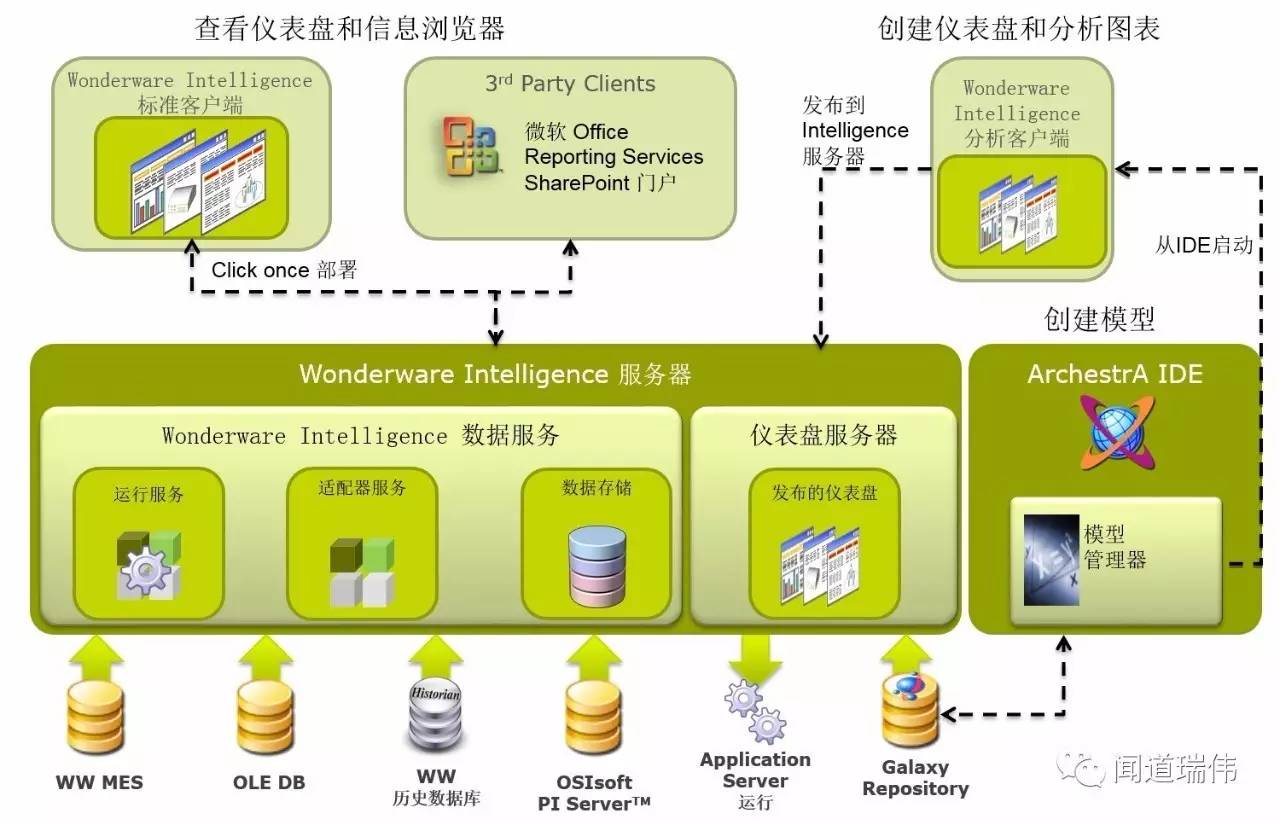

聚合:从多种数据源,频繁使用的数据库中汇总数据;

情境化:提供一个结构或模型,帮助用户找到他们所需要的数据,如ANSI / ISA - 95标准。为数据添加上下文或者背景信息帮助理解数字背后的意义。

分析:让用户可以跨不同数据源,跨不同生产基地分析数据。包括通过“切片和钻取”数据,培养真正的建立专属报表的能力。

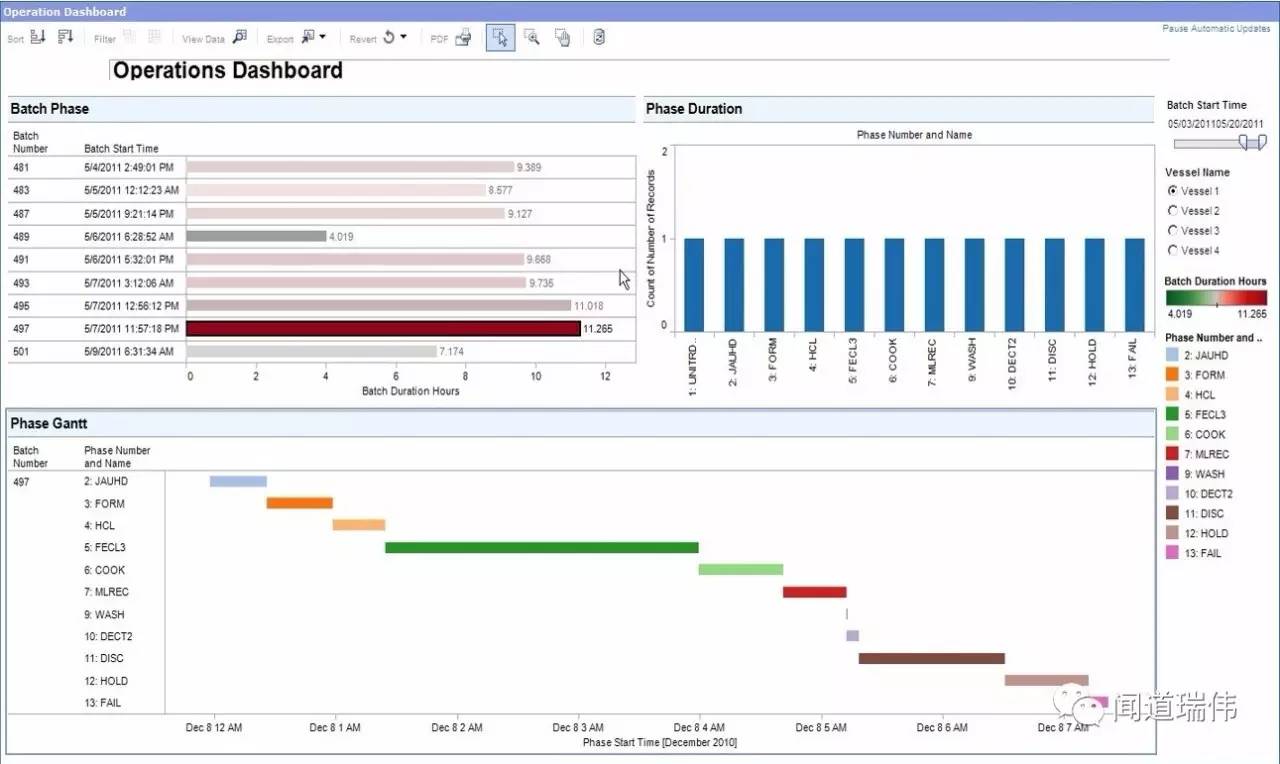

可视化:数据可视化工具,提醒决策者,并且唤起对最重要信息和时刻的注意。它可以钻取到更多细节信息,它就是仪表板。

传播:自动化数据传输,从工厂级系统到企业级系统(如SAP)。

综上所述,EMI首先建立特定结构和模型,接下来将多种数据源汇总在一起,然后进行统计计算,用户就可以进行可视化数据分析。除此之外,EMI还可以在不同系统间进行数据传输,当然传输的是结构化、模型化、汇总计算后的数据。

知道EMI能够提供的功能之后,接下来的问题就是:为何要建立一个EMI系统?如何建立一个EMI系统?

建立一个EMI系统,往往源于如下几个方面的需要:

1、企业综合运营绩效可视化分析的需求;

2、职能部门绩效指标系统化分析需求,比如OEE、TEEP、根原因分析、能效分析;

3、跨多数据源的数据聚合分析需求。

建立一个EMI系统,需要按顺序从以下几个方面着手:

1、建立一整套绩效指标,辅以配套的绩效管理和考核体系;

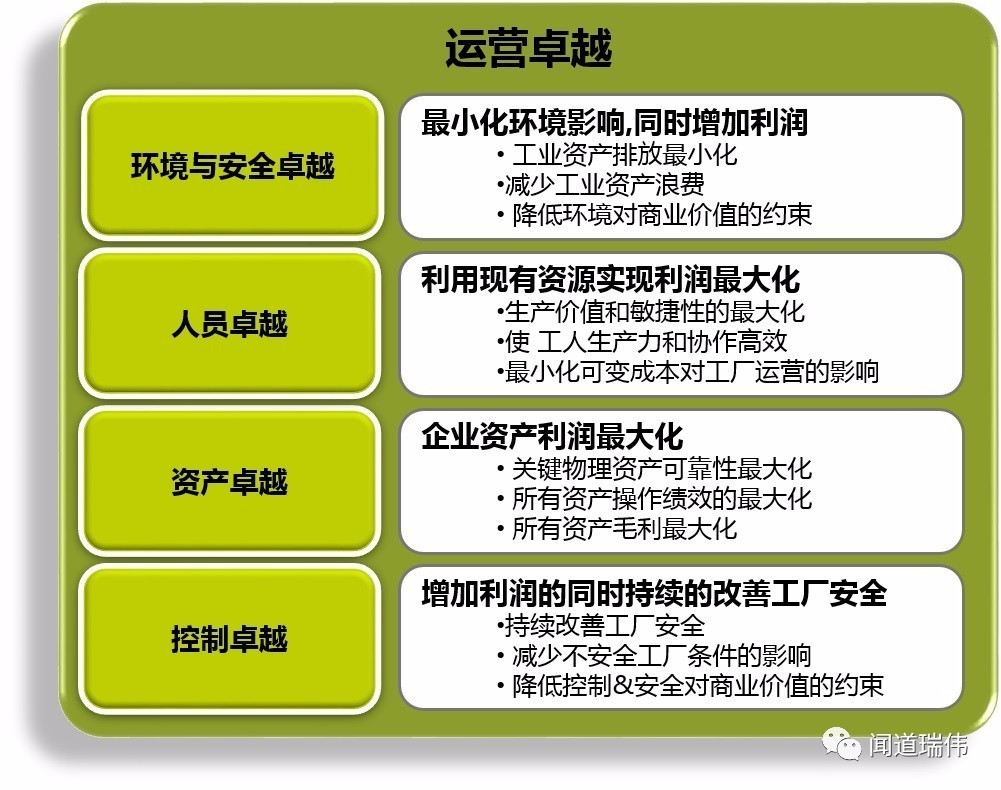

2、建立以卓越运营为目标的绩效持续改善流程和方法;

3、根据绩效指标,整理出各级运营管理人员的绩效看板,以及对可视化数据分析工具的需求;

4、连接每个绩效指标形成树状结构,并匹配指标计算公式到对应数据源;

5、通过EMI工具,整合数据源形成主题数据库;

6、配置数据抽取、关联和整合的周期、方法、规则和关联关系;

7、实现绩效看板,并序列化分析、钻取、切片和挖掘;

8、根据用户角色分发报表,并建立用户之间协同和分享的机制;

9、在初步使用的过程中,不断优化数据的正确性和完整性;

10、 持续改善,不断完善和更新绩效指标体系。

这些需求不同于某个业务系统的报表、绩效看板或者仪表盘,原因在于:

1、数据源不同,EMI分析来自多个数据源的数据,需要数据聚合;

2、目的不同,EMI面向结果评价,也面向过程控制,属于实时绩效分析;

3、受众范围不同,EMI面向多个管理层级和职能部门,而非单一部门;

4、使用方式不同,EMI在分析数据的同时,注重用户的协同和数据分享;

5、功能定位不同,EMI并非附属在某一个系统上,而是独立的系统;

6、时间粒度不同,EMI可以细化到5分钟甚至1分钟;

7、关注点不同,EMI以发现和解决问题为目标;

8、展现方式不同,报表以数据为主,以静态结果呈现为主,EMI以图表为主,以动态运营绩效结果追踪分析为主;

9、开发周期不同,报表周期长,可获得性差,所需IT和软件知识多,对技术人员依赖高,EMI周期短,用户可以“自服务”,随时更改,不断完善;

10、 移动性不同,报表移动性差,EMI有很好的移动性。

虽然有上述显著不同,EMI也可以是某个业务系统的报表、绩效看板或者仪表盘,虽然有些大材小用,但是效果绝对让人惊艳。

探讨到这里,不得不说,EMI与BI有些类似。不过,即便EMI和BI都专注于绩效优化和改善,以及数据可视化分析,它们之间还是有很大的差别:

1、BI专注于经营绩效分析系统,EMI专注于运营绩效分析;

2、BI以ERP、CRM、SCM、PLM等经营管理层系统为数据源,EMI以MES、LIMS、QMS、QCS、EAM、WMS、EMS等运营管理系统和Historian历史数据库为数据源;

3、BI的数据源仅限于关系数据库,EMI可以同时连接关系数据库和历史数据库;

4、BI的分析周期是月、周,最小到日,EMI则专注分钟、小时、班组、日,最大到周或者月;

EMI与单个系统的Dashboard也有一定区别:

1、EMI会创建针对生产运营绩效分析的主题数据库,而不是直接使用业务数据库;

2、EMI会将数据情景化,模型化,体系化,而不是简单呈现;

3、EMI致力于多专业全方位的制造运营绩效分析和改善,而不是某一方面。

下图是对BI、工作表、自定义系统和优秀的EMI的比较:

百闻不如一见,看几个例子就能建立对EMI的直观印象。

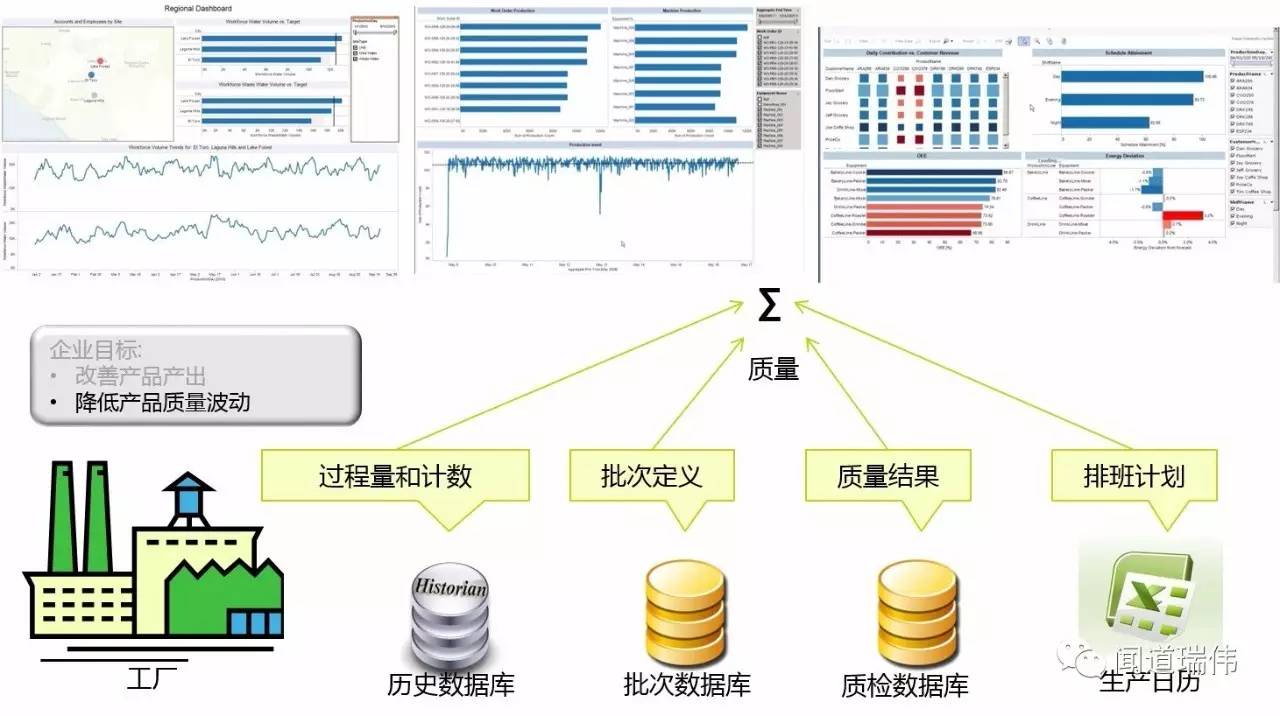

下图是一个EMI帮助企业改善产品质量波动的例子。

下图,则是一个EMI进行多工厂运营绩效管理的宏观框架。

下图是根原因分析的实例。

虽然EMI是个好工具,在导入EMI这个事情上,断不可贸然行事。

EMI的导入过程有哪些需要注意的问题呢?

EMI系统的实施要求高于普通信息化系统,以下几点尤其重要:

首先,技术不是问题。这句话是我刚刚参加工作的时候,一个资深的SAP集成工程师讲的。当时作为技术崇拜狂热者的我,不仅仅对此话不以为然,而且还借着跟SAP进行集成测试的机会,用我的技术能力深深地羞辱过他。然而,时至今日,我却深深的认同这句话。企业信息化本来就是为企业的业务服务的,因此业务才是最大的问题,技术仅仅是手段。何况十年多过去了,信息化发展到今天,产品和技术已今非昔比。

其次,作为企业级的信息化系统,和BI一样,EMI要建立在业务系统的基础之上。实施团队的顾问咨询能力和技术水平,业务系统本身的成功程度,客户的成熟程度,数据的准确程度,业务系统跟业务本身的匹配程度这些因素,也都深刻影响着EMI系统成功实施。这也是为何BI系统实施成功的概率相对较低。

然后,历史数据库系统的实施现状也影响着EMI的成功实施。虽然情况已经有所改观,历史数据库在工厂的实施还远未达到信息化所要求的程度。因此,EMI导入的过程中,应该深入考虑历史数据库系统的成熟度。

还有,职业经理人制度、绩效主义文化、持续改善的业务经营和生产运营理念等,也影响着EMI的成功导入。

EMI是信息化皇冠上的明珠,是检验信息化水平和数据准确程度的试金石,也是检验企业制造运营绩效分析与持续改善活动的试金石,更是智能制造的驾驶舱和指挥所。

EMI的核心内容,不仅是Anywhere,Anytime,Anydevice,Anyone的访问便利;不仅是炫酷的Dashboard、动画和Visualization效果;不仅是多系统的数据集成能力;不仅是健全的KPI体系,不仅是实时刷新的技术;不仅是高信息化水平、高数据准确程度、高系统集成水平,更是卓越运营和持续改善的生产运营绩效分析和管理利器。

洋洋洒洒,长篇大论,只为说明:EMI就是企业智能制造的驾驶舱。

共有条评论 网友评论