工业4.0已经到来,智能制造是摆在我们面前的问题,智能制造不仅仅意味着技术的转变、生产过程的转变,同时也意味着整个管理和组织结构的调整,那么,企业如何实现智能制造呢?通过MES这个火种,进行管理流程再造,点亮智能制造的需求,星火燎原,实现智能制造!

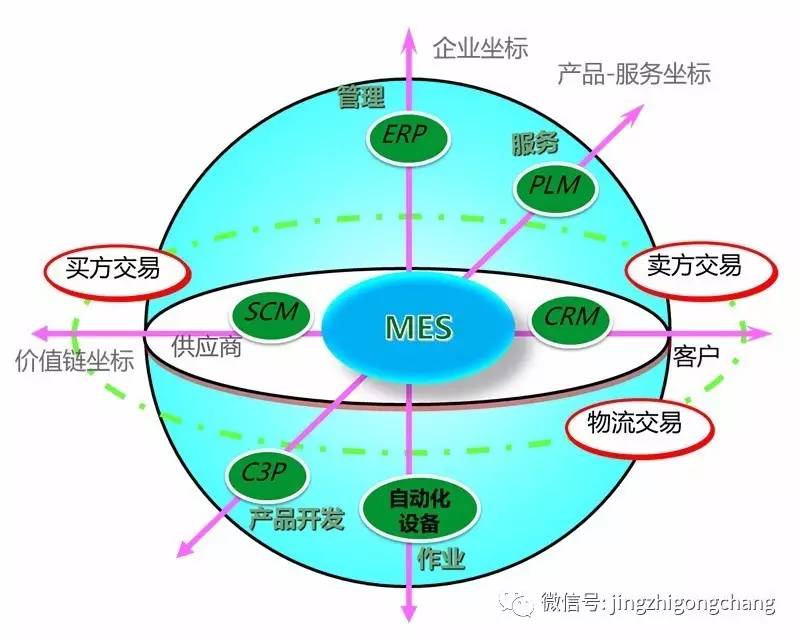

工业4.0的核心定义为通过信息化、数字化,打通信息流,实现上层、中层和下层之间信息互动,实现智能制造。那么,企业如何实现智能制造呢?

从定义来看,实现途径与我们近在咫尺,但一旦要踏上这条路,又觉得无所适从,难以迈出那关键的第一步。

要迈出关键的第一步,首先要找到立足点、找到基础、找到抓手、找到着力点(否则我们即便付出了努力,也只是“两眼一睁,忙到熄灯,回头一看,两手空空”! ),智能制造的关键是实现协同制造,包括供产协同、产销协同、研发生产协同,生产是协同的中间环节,而MES系统恰恰是实现生产制造执行管理的核心系统,是智能制造的火种。

我们要抓住MES这个智能制造的火种,通过星火燎原,实现智能制造。而点燃MES这个火种的关键,是实现MES对以下几个流程的支撑:

生产排产与调度流程

接收集团生产订单,按订单组织生产,统一安排、统一调度。管理和监控各生产单元的生产进度,管控生产全过程,即时掌握全部生产信息,支持生产高效有序运行,并向集团报工,建立生产调度中心,在计划工单制定调整便捷的基础上,实现对生产过程精确指导和精确追溯。

质量保障与控制流程

接收集团生产标准,统一监控各工序关键质量控制点和质量指标,保障同规格产品质量指标的一致和稳定,建立质量保障中心,实现生产全过程生产规范的信息共享和统一管理, 实现生产规范对生产的准确指导,并加强过程质量控制和改进,经验管理转变为科学管理。

物料消耗控制流程

物料管理是生产排产与调度流程的延续,共同形成生产订单的闭环执行,是按订单组织生产的必要部分。精确记录生产过程中各个工单的产出及各类消耗。建立制造成本控制中心,实现配料投料两级防差错,支持物料追踪追溯和产耗及时归集。

设备运行与效率流程

实时监控设备运行,对运行中的故障进行报警,实时记录设备停机,通过设备OEE分析和设备故障报警分析,得出影响设备运行效率的主要原因和关键因素,作为设备效率提升的机会进行效率改善。建立设备效率提升中心,发现设备运行六大损失,支持设备运行效率改善。

能源耗用管理流程

实时记录能源消耗信息,通过对能源消耗分析,得出能源使用中的浪费并采取措施,减少浪费,降低成本,提高精益水平。建立制造能耗控制中心,实现能耗过程可视化,发现能耗浪费点,辅助降低能耗成本。

现场协同管理流程

对现场作业人员提供信息查询、过程记录、异常提醒等业务功能;实现工单的操作,驱动生产过程业务开展;实现生产呼叫,实现高效过程业务协同;实现对生产执行中设备点检、质量自检、交接班信息的记录。建立现场工作协同中心,实现以生产现场为中心的生产现场过程业务协同,提升效率。

生产统计流程

实现对生产成本、生产绩效的统计分析,实现生产追踪, 建立生产评价和决策支持中心,实现生产成本即时化统计分析,生产全过程全追溯,建立以KPI为导向的生产绩效即时评价分析和绩效改善的决策支持平台,实现生产的可视、可控和持续改进。

通过实现对以上几个流程的支撑,实现“三个转变”,即职能管理向流程管理转变、经验管理向科学管理转变、事后处理向过程管理转变,做到管理流程化、规范化、痕迹化、即时化,提高管理效率和执行效果,实现精益管理,通过MES火种,点亮智能制造需求,助力企业实现智能制造,打造智慧工厂。

共有条评论 网友评论