煤机智能制造的创新与应用

文/天地科技 肖宝贵

序言2008年国际金融危机爆发后,世界主要经济体开始重新重视实体经济,将“再工业化”作为重塑竞争优势的重要阵地,推出一系列新的发展理念和竞争策略,其中,“再工业化”战略的核心——“智能制造”迅速成为关注的焦点。例如美国的先进制造业伙伴计划(AMP)、德国的工业4.0战略、欧盟的工业复兴战略、英国的“高价值制造”战略、法国的“新工业法国”计划、日本的“重振战略制造业”计划、印度的“印度制造”战略等等,其核心都是“智能制造”以及由此引发的生产组织方式和商业模式的根本变革。

在工业化进程快速推进的中国,“智能制造”也成为“中国制造2025”规划的主攻方向。2015年8月,李克强总理在“加快发展先进制造业”的专题讲座中明确指出“制造业作为国民经济的重要支柱产业,必须抓住机遇,以向智能制造转型为关键,紧紧依靠深化改革和创新驱动,加快实施‘中国制造2025’和‘互联网+’行动。”此前,作为我国实施制造强国战略第一个十年的行动纲领,国务院正式印发了《中国制造2025》。

随着“中国制造2025”的逐步推进和实施,今年6月,国家发展改革委等三部委联合印发了《中国制造2025—能源装备实施方案》,围绕确保能源安全供应、推动清洁能源发展和化石能源清洁高效利用等方面确定了15个领域的能源装备发展任务。与此相契合,集团公司在2014年就积极着手推动转型升级,提出了“三大转型”和“三个转化”,其中“由传统的装备生产向全过程数字化和智能化生产化”正是转型升级的重要方面。天地科技积极响应国家智能制造战略和集团公司转型升级发展方向,针对煤矿用户对新技术、新产品、新工艺的新需求,提早布局、深刻研判,充分发挥自身科技研发与实践积累的优势,开发了一批具有行业前瞻性的新技术和新产品,在智能化煤机与煤机智能制造方面先行迈出了坚实步伐。

1

智能产品方面的创新和应用

“十二五”期间,天地科技通过承担国家863项目“煤炭智能化掘采技术与装备”、国家智能制造装备发展专项“煤炭综采智能成套装备研发与应用”等项目,相继研发成功了一批智能成套装备,以下是两种典型的智能产品。

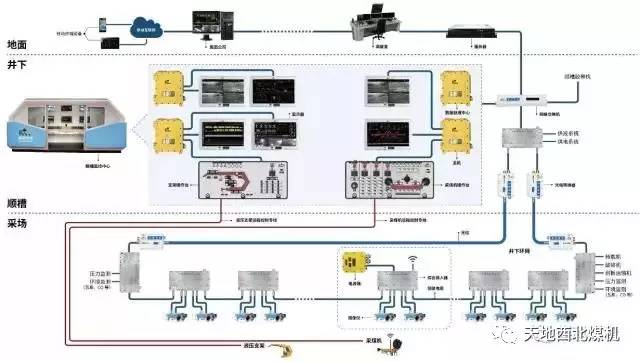

01综采工作面智能控制系统综采工作面智能控制系统主要包括基于Ethernet/IP的千兆工业以太环网通信平台、工作面顺槽集中监控中心、工作面实时跟机全景可视化系统、工作面语音通信系统、工作面设备协调联动控制软件等,如图1所示。

图1煤炭综采成套装备智能系统图

在实现系统各项功能之前,单机装备的智能化必须先行,目前已取得了以下创新成果:

采煤机:实现采煤机远程遥控及可视化、采煤机工作面中自动记忆截割、采煤机及三机协调控制、采煤机故障在线监测及保护、通过安装惯导系统实现采煤机精确定位、结合LASC系统实现工作面的自动找直和智能控制。

刮板输送机:研制出行业内首台基于多参数逻辑控制、连续调速的高可靠井工运输设备,具有分级调速、多机双向协调的智能控制系统、煤量自动监测、停机松链、断链监测自动保护功能和基于“时间——工作参数”状态数据库的远程专家诊断和设备维护系统。

液压支架:研制出具有三级联动护帮智能控制和平衡千斤顶自动调节、初撑力自动补偿、防倾倒控制等围岩耦合控制和自动序列化操作功能的大采高围岩耦合智能液压支架。

液压支架电液控制系统:天地科技通过突破恶劣环境下电气自动控制可靠性技术、本安防爆网络通信技术、高压大流量水基液压控制技术,成功研制出国内首套自主知识产权的SAC型液压支架电液控制系统,实现了液压支架的遥控邻架操作,多台支架成组动作,全工作面跟机自动化等功能,打破了国外技术垄断。

顺槽带式输送机:研制成功国内首台具有自主知识产权、综合参数最大的DSJ160型自动化高可靠性井下顺槽可伸缩带式输送机。

综采工作面智能化是煤炭开采智能化的核心,也是煤矿设备最多、环境最恶劣、工作最复杂的系统,天地科技在大幅提升单机设备性能的基础上,首次研制的工作面系统级综采成套装备智能化系统在陕煤集团红柳林矿成功应用,并在黄陵一矿等地进一步推广应用。天地科技率先实现了“工作面有人巡视,无人操作;顺槽可视化控制,地面远程割煤”;煤矿工人工作内容及状态完全改变,采煤成为名副其实的高科技行业;工作面生产作业人员由11人递减至3人,生产效率提高25%,此项成果获得2014年中国煤炭工业协会特等奖和2016年国家科技进步二等奖。

02智能掘支运三位一体快速掘进系统为解决掘进工作面自动掘支运联合高效作业问题,天地科技研制了国内外首套高效快速掘进系统,首创了掘支运三位一体快速掘进模式,如图2所示。该系统首次实现掘支运平行、连续作业;以三臂锚索机为控制平台,构建智能控制系统,设备可自主定向推进、调整姿态,实现掘、锚、运多个作业单元联动;采用防爆无线控制网络及视频通讯网络系统,通过数据基站与地面控制中心进行数据交互,实现远程操控;采用统一的控制平台,实现了设备的集中控制,减少了操作人员;实现人员在安全、健康的环境下作业;最高月进尺3088米。

图2智能掘支运三位一体快速掘进系统

2

智能生产方面的创新和应用

01

大型刮板输送机中部槽自动化智能化焊接生产线

地科技与哈尔滨焊接研究所合作,建设了国内首个中部槽自动化/智能化预热焊接生产线,如图3所示。项目采用在线预热、智能自动组装定位、智能焊接和检测等技术,实现中部槽中板和底板的自动化焊接功能;生产线全长98米、宽10.5米,包括组装、激光焊接、中板焊接、底板点焊和焊接、掏焊等12个工位、7台焊接机器人,工位之间物料传输采用RGV小车,实现了中部槽组装焊接智能化、制造流程自动化、现场检测实时化和车间生产管理信息化,大幅提升了传统煤机制造业的生产技术水平。

图3中部槽自动化智能化焊接生产线

02高端液压支架智能焊接加工车间

天地科技与山能重装集团合作,建设了国内首个煤机装备智能制造系统,是国内最大、自动化程度最高的中厚板焊接加工车间,如图4所示,包括22套焊接工作站、50台焊接机器人,年支架生产能力2000架以上,实现80%以上结构件焊缝的自动化焊接;焊接效率提高100%;工作人员减少70%,一次检测成品率95%以上。

图4高端液压支架智能焊接加工车间

03高压大流量液压阀柔性数字化车间为满足煤机高压液压阀阀体、阀芯两类零件的柔性加工需求,天地科技建设了高压大流量液压阀柔性加工数字化车间,如图5所示,完成了柔性制造系统、智能刀具管理中心、车间信息化管理系统三个智能单元的研发应用。建成的智能刀具管理中心实现了刀具信息的系统性管理、刀具数据的自动读取记录及传输、刀具寿命监控、刀具智能替换等功能。解决了液压阀零件加工精度不稳定的问题,提升了产品质量,减少工人数量,实现了智能、少人、高效的目标,是多品种、小批量制造模式下进行自动化、智能化和柔性化制造的典范。

图5高压大流量液压阀柔性加工数字化车间

04高压大流量液压阀柔性自动化装配线天地科技建有国内首条整体电液控换向阀自动化装配生产线,可

以保证在准备好物料及各工位夹具的情况下,能按照预定的程序自动完成拆垛、上料、定位、夹紧、拧紧装配、下料全过程,完成多款产品混线生产装配的任务。将批量式生产方式逐步转化为单件流,极大地提高了生产效率,生产线单件产品的生产效率平均提升约30%,如图6所示。

图6生产效率提升图

3

商业模式创新方面的

探索与实践

传统制造业产品多数处在附加值较低的制造——加工——组装环节,因此发展产品全生命周期前端的设计和研发、发展以集成创新为主要驱动的工程总承包、发展远程监测诊断及运行维护、发展现代物流等产品全生命周期的服务型制造,是未来制造业发展的趋势。天地科技积极在此方面谋求转型,充分利用自身在技术、装备和管理上的优势,创新商业与服务模式,实现由“生产型制造”向“服务型制造”转变,具体做法包括:

(一)整合营销资源,发挥整体优势,积极推动成套销售。

(二)优化商业模式,延伸产业链,提供各项专业化、差异化服务。

(三)坚持“技术+装备+金融”一站式服务战略,打造核心竞争优势。

(四)开展专业化煤矿生产运营服务,以设计促工程,以工程带产品。

(五)构建专家诊断平台,利用大数据支撑,为客户提供高端专业化服务。

(六)推进“互联网+”带来的多行业资源整合,构建企业、金融机构、电子商务合作的平台,由传统的供货商向新型网络服务商转变。

编结束语制造业是立国之本,作为传统产业升级的强大助推器,“智能制造”将推动我国新一轮的产业变革,为我国两化融合和转型升级提供手段。天地科技作为科研院所转制而来的国有高科技上市公司,积极推动煤机装备智能制造,既是企业转型发展的需要,更是提升我国基础工业水平、增强国家竞争实力的必然要求。对照“中国制造2025”明确的高端智能制造方向,天地科技将继续在互联网+、两化融合、智能制造三个领域深入探索和实践,结合煤炭开采技术发展趋势,在产品系列化、装备成套化、系统集成化、控制智能化等方向上努力实现技术突破,全力打造煤机装备“智能制造”的典范,为我国煤矿企业用户提供更加安全高效的智能装备,推动传统煤炭工业向现代化能源行业转型升级。

源自:《中国煤科》杂志

共有条评论 网友评论