精尚慧商学院线上精益夜话开始了,小编会不定期将线上分享的话题及互动讨论整理成篇,便于大家借鉴交流。

首期分享嘉宾:Carl,余世阁。

西格数据,担任产品经理,负责工业大数据产品架构,专注于帮助工厂进行数据智能分析;汽车和高速列车从业经验十年,主要从事研发可靠性管理和制造持续改进工作;六西格玛黑带大师和注册可靠性工程师。

主题:“MES+环境下的工业数据智能分析”

今天分享的主题分三大块:

MES+环境下哪些数据应该被收集及如何收集?

如何提炼数据中的价值?

工业过程数据分析有哪些算法框架可以借用?

MES在近两年,不可谓不火,但MES作为生产过程的重要数据采集系统,哪些数据应该被采集和如何采集,成为一个重要的话题。

一般而言,在生产过程中,我们关注“人、机、料、法、环”五大要素,其中物料因素,由于和ERP关联,在MES的框架下有MOM和APS系统对ERP进行补充,完成了生产计划实现的全达成。这块领域是目前非常成熟的系统,价值在于彻底梳理了物料过程的全拉动和定量管理。而对于人、机、法、环等内容,则又关系到产品实现过程中的质量因素和效率因素,也是生产过程中的成本所在。对于做精益生产的同仁来说,是重点关注的环节。

此处又涉及到一个除物料数据之外的新大类数据的采集-设备数据采集,设备也是和人、机、法、环高度结合的一个系统。但此处所说的设备数据采集不是传统意义上的设备物联后收集CT的数据,而是基于设备运行过程,进行全寿命的数据采集。分享一张图片:

这个设备数据采集是指针对机械加工过程和PLC测试压装设备、以及测量数据的全时域数据采集,通过对设备数据-包含产品制造过程全时域数据和产品尺寸测量数据的高效集成,完成产品实现过程的全时域数据集成,设备数据集成过程中,基于时间维度,包含开机、停机、调机等基本元素;除此之外,还包含大量设备过程运行数据需要进行监控,诸如刀具寿命、设备几何精度、主轴负载、CNC程序配置等。

这个设备数据采集是指针对机械加工过程和PLC测试压装设备、以及测量数据的全时域数据采集,通过对设备数据-包含产品制造过程全时域数据和产品尺寸测量数据的高效集成,完成产品实现过程的全时域数据集成,设备数据集成过程中,基于时间维度,包含开机、停机、调机等基本元素;除此之外,还包含大量设备过程运行数据需要进行监控,诸如刀具寿命、设备几何精度、主轴负载、CNC程序配置等。

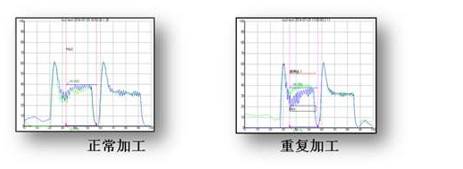

和设备运维相关,则包含故障码、维修方法、维修时间等,而基于不同维度的数据,则可以提炼不同的价值。下图,则是基于设备负载数据,实时分析设备运转是否正常:

有人会问,许多设备不开放如何釆集数据?一般而言,2013年之后的设备都具备数据采集端口,数据采集基于通讯协议,需要开发专用的通讯模块,上图是基于刀具负载进行数据自学习,监控加工过程异常,对于高安全产品的过程质量监控意义很大,也是从工业大数据过程中进行提炼价值的一个体现,而传统的基于设备运行时间和故障进行OEE信息的汇总,目前有很多公司可以提供,主要是管理过程的可视化。

机器学习和深度学习是在不同的环境下的具体应用,机器学习是一个大的框架,在大数据环境下,属于标配,比如应用随机森林算法挑选过程特征因子,以进一步拟合模型,深度学习,目前我们主要用在基于PDF图纸抓取关键特性、并和DFMEA PFMEA进行匹配管理,减少过程中的管理误差,而且在服务器环境下时间都是秒级。

简言之,工业过程数据的采集,设备的全时域全范围数据采集是必然条件,中间需要工艺过程知识和数据库知识。这个已经超出了传统的EXCEL等文本式数据管理和一般笔记本的管理能力。这时,就企业而言,需要服务器或云计算进行配合(对于大型企业而言)而数据库技术和算法的结合,会大大提高过程数据的分析效率,分析时间往往从天降低到秒级。而且分析的深度和广度也会大大增加,这也正是大数据技术给我们带来的便利性。

如果涉及到小微企业,也并无不可。因为小微企业的数据量小,一般单价2万左右的服务器就能完全满足其运算能力,我们现在有一些客户也是小微企业,效果相同,成本不高。而现在谈的信息化基础一般指的是数据采集能力,对于小微企业而言,通讯协议开发是类似的,取决于实施企业的开发成本。

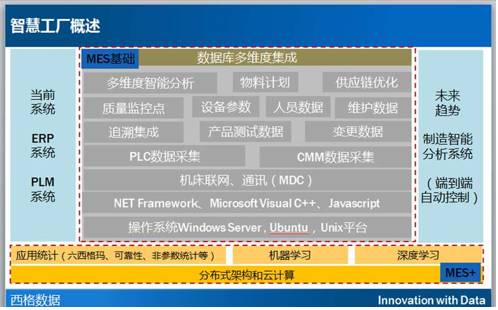

流程基础是传统的数据分析过程,MES+框架下的数据智能分析目标是设备之间互通互联,尽量取消流程,所以设备的互通互联是前期。大家再看一下这张图片,看其中的数据采集是否涉及到流程?

MES的方向是智能制造,未来会逐步减少甚至完全没有人的干预,让设备自己具备思考和纠正的能力。流程可以基于BPM框架下,借用一些电子化的手段,规范化,或嵌套在整个过程中,尽量减少人为干预。人只控制异常,或者异常也是基于系统反馈,比如基于设备停机的汇总分析和预测:

这两张图一个是反应设备本身的MTBF,另外一个则是基于MTBF,告诉过程如何采取合理对策。当然,对人的要求也会提高。而大数据中的价值,则毋庸置疑,简而言之,使用大数据分析的企业,将会用最小的成本生产最佳质量的产品(同等设计条件下)。这里还没有到人工智能,目前的框架还是基于大数据架构下和数据挖掘算法和深度学习算法的结合。现在有几家正在实施的企业案例。不过任何技术的迭代,一定是基于时代环境产生的,目前政府和企业本身都有深度需求,应该会加快。最后,简单讲一下当前的算法框架吧,一张图汇总:

上面是设备互联,下面是机器学习和大数据架构技术。基本框架下,工业制造再次焕发强大生命力的可能性无限。前提是哪些企业能够把握住先发优势,实现制造过程的互联和智能化。现代的通讯技术、云计算技术、数据算法技术等,让制造再次革命,所以也称为第四次工业革命。

有的客户会说,自己也在探讨数据的世界,总觉得离云计算还是有点远,有个server也可以解决很多问题,如果数据量不大的话,服务器是足够了。

如何应对未来的大数据我们都在思考,我们工厂也成立了一个数据团队,有了初步的想法,先梳理数据-在看收集的方法,进行优化,接下来就是数据归类,我们有方案,但是方案不全。

数据收集方面,现在有很多自动化的数据采集技术,比如针对三坐标数据,可以爬取,可以通讯存放,都是自动化的,设备数据,则要基于具体的通讯协议和实施目标进行开发了,去年我们团队花了6个月时间,完成了对FANUC 0ID系统的全域数据采集,貌似国内是第一家,scada是西门子提出的工厂及通讯框架。在工业中适用范围蛮广的,但涉及到具体设备的数据,还是需要二次开发。如果只是简单的采集设备运行时间的数据,则简单的多。

建议现在工业大数据分析借助外力,大数据框架下的运算基础和传统一般统计学差别很大。大数据框架下,数据量大,因素变化范围广,如何借助不同的算法进行建模,传统企业很少有这方面的人才,比如传统的SPC是基于常量数据进行监控。

这个是我们在构建过程数据结构后,呈现的梯度回归模型数据分析的方法比价多,但具体的应用要结合实际情况。

谢谢大家的时间,今天抛砖引玉,先分享到这儿。第四次工业革命的路还很长,希望以后可以多多交流。

编后按:

这篇文章,是我们李姑娘一字一句认真贴好发给我,一篇干货满满的技术贴,凝结了余总的缜密无私,涂赟总的虔诚,Peter王的趣味,李余江老师的执着,以及精益群里所有参与者的积极。小编也怀着对技术咖的深深膜拜,不敢妄动,只是字斟句酌了一些小助词,进行了一次高考语文关于说明文的分段,综合,之后,原封不动的呈现给大家。

有时候震撼到自己的除了高深莫测的技术,还有背后未曾看到,却可以遇见的——蹙眉或者凝神。谢谢大家对精尚慧商学院的信任和加勉,也谢谢各位大咖的时间。

共有条评论 网友评论