MES系统需求分析

目前制造企业基本上都实现了企业资源管理系统(ERP)和车间内的现场控制系统(FCS),车间生产已经高度自动化,但是如何按照客户的订单要求来最优化安排生产,如何分析控制质量,如何面对用户的特殊要求,如何将车间的有效生产数据及时传递到ERP系统,如何更有效地控制人力资源和物料损耗,如何更有效地安排仓库管理和运输等等问题又出现在企业管理者面前。

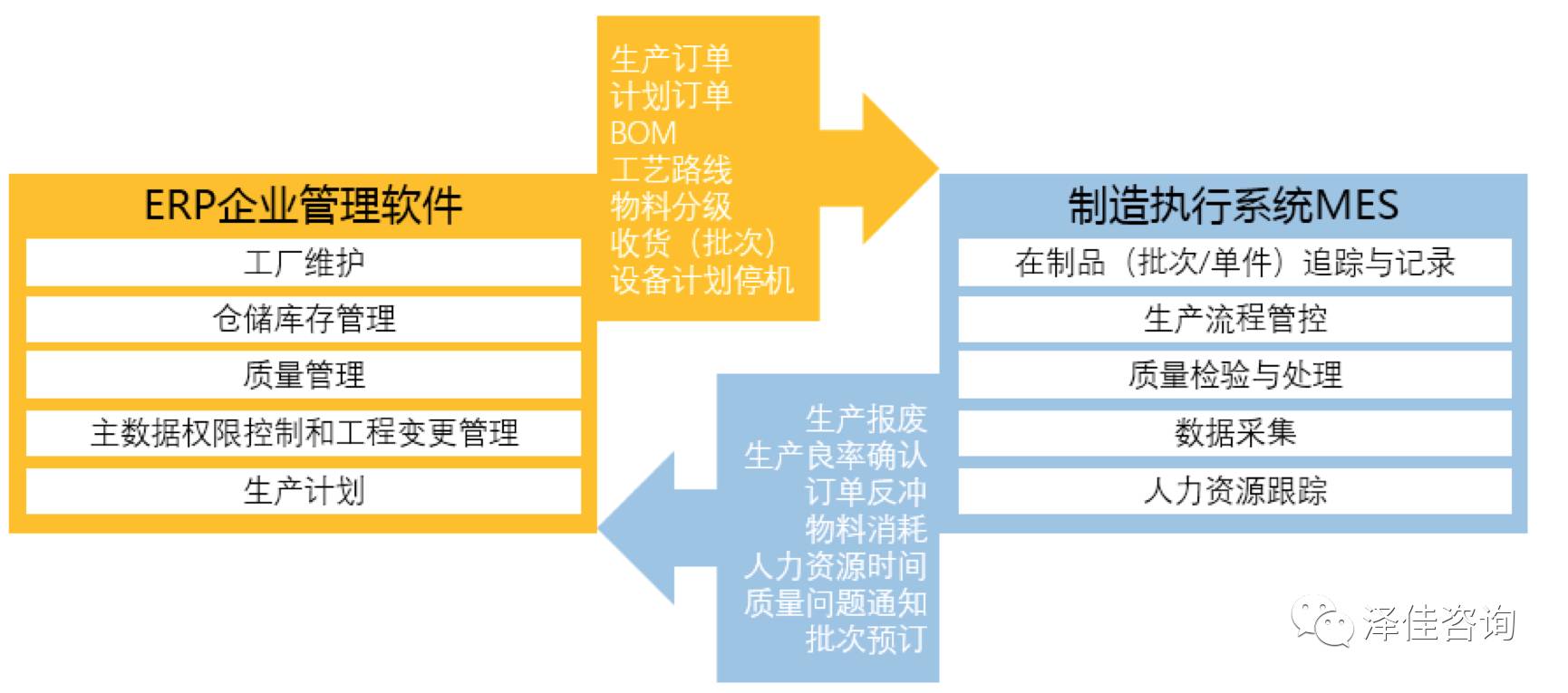

在企业中,ERP系统和FCS系统都具有各自的局限性,使得在企业范围的信息化过程中暴露出上层计划系统与底层控制系统之间的生产执行领域的空白。

企业运营层 | SCM,ERP,PLM,CRM... |

工厂管理层 | MES制造执行系统 |

设备自动化及控制 | 车间机台与工控系统(FCS,SCADA···) |

制造车间往往有多条生产线、设备复杂,产品生产要经过多个工序、完全靠人工的方式进行管理和控制几乎是不可能的;

MES对产品订单、质量、设备、资源等进行全面的动态管理;

作为将ERP等业务系统与生产设备的控制系统相连接的神经系统,在信息集成中起着承上启下的重要作用,它为管理与过程控制系统之间提供了一个通道,使两者之间有机地构成一个整体。

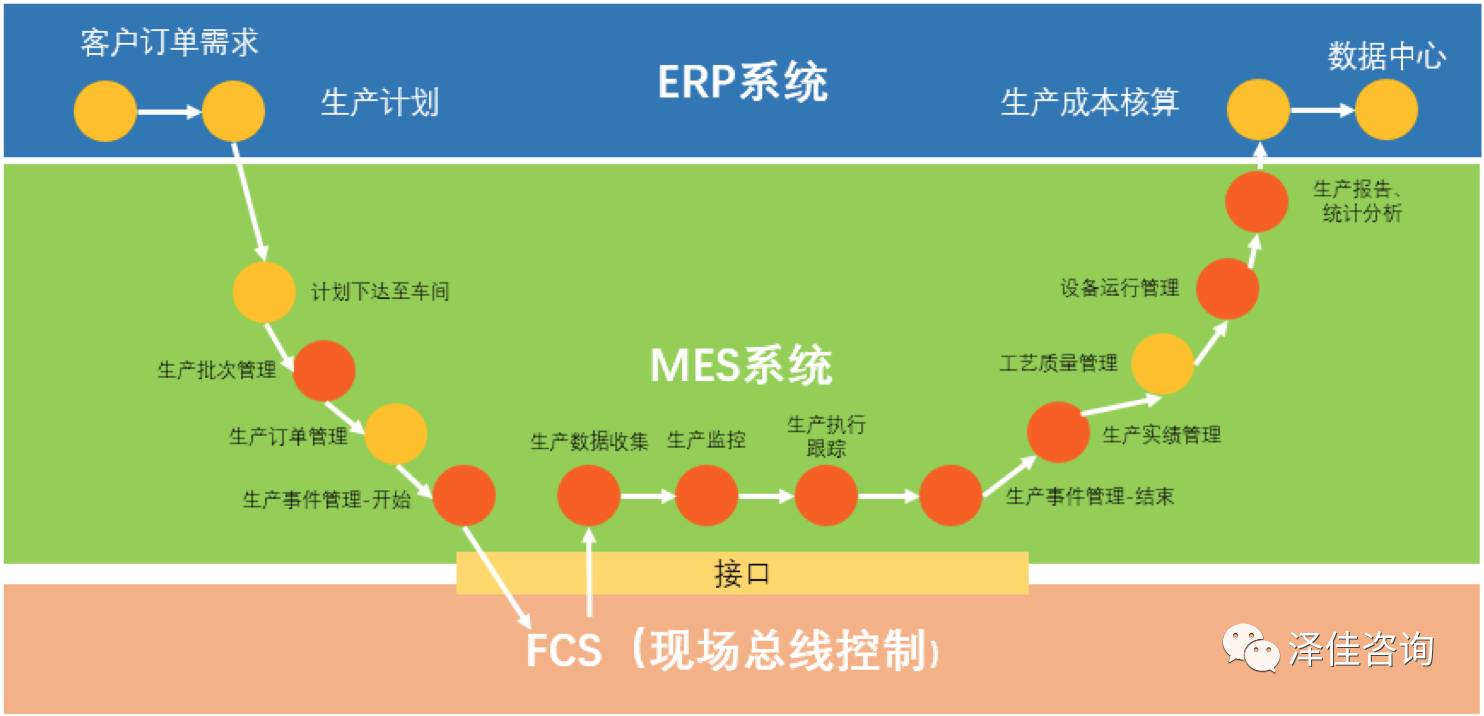

MES作为企业信息化建设的重要组成部分,起到承上启下、前后贯穿的作用,它通过收集生产过程中大量的实时数据,并对实时事件进行及时的反应和处理,来进行生产过程的优化管理,既接收生产实绩数据并反馈生产结果给上一层管理系统(ERP),又把上一层管理系统的生产指令下达到现场控制层(FCS)。

上下连通现场控制设备与企业管理平台,实现数据的无缝连接与共享;前后贯通所有生产线,实现全过程的一体化产品质量跟踪、一体化计划与物流调度、一体化生产控制与管理,从而形成以MES为核心的企业信息系统。

MES系统体系构架

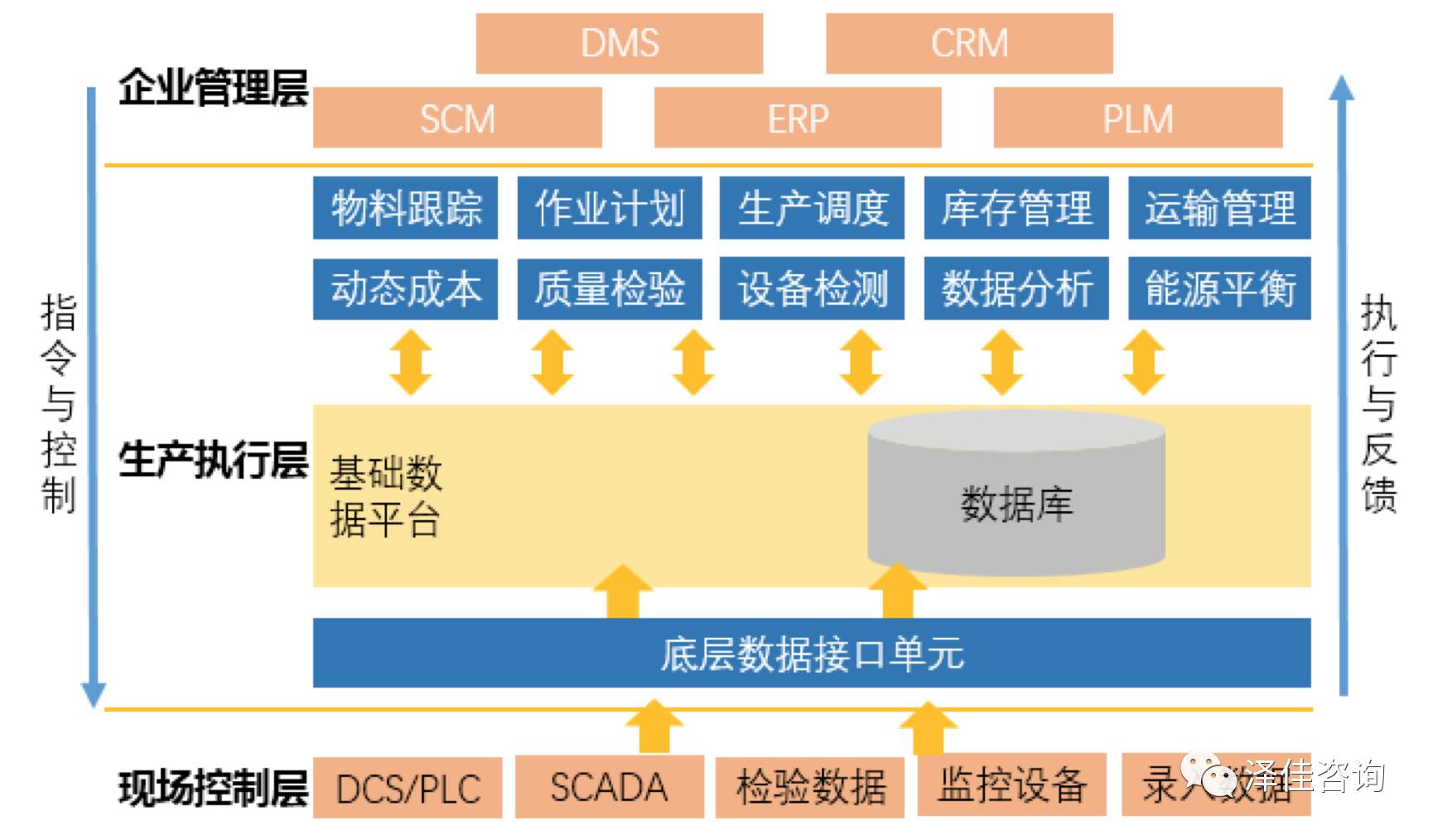

制造车间的信息化架构可分为三个层次:企业管理层、制造执行层,现场控制层。

MES的重点是产品生产的执行过程;对产品的制造过程进行跟踪,并在ERP和FCS之间进行双向传递信息;管理的范围通常是整个工厂或整条生产线。

MES系统主要模块与任务

模块:

资源分配与状态监控

数据监控与采集

过程管理

质量管理

数据分析与报表

产品跟踪

任务:

从企业ERP系统接受生产订单

将库存的自有库存分配给生产订单

由生产订单产生作业计划

根据作业计划建立生产指令并发给相应的过程计算机系统

进行作业调度并控制和监控工厂生产全貌

收集过程数据、质量数据、事件数据

控制和评估产品的质量

将生产和质量结果发送到ERP系统

工厂生产报表

MES系统业务流程

MES解决方案

准备:

过程准备工作-产品生产的规格和详细生产指令

执行:

完成工作订单

初始化过程设置

记录实际的工作进展

过程

过程分析:

评估实际的生产性能和产品质量

过程能力

行业规范的遵循

实时数据摘要

计算关键绩效指标

集成不同数据源的数据,ERP、SCM

向供应商和客户反馈报告

协同:

平衡工厂生产管理

优化过程生产管理活动

功能模块说明

资源分配与资源状态管理:根据作业任务,分配人员、设备、工具和物料协调的进行生产,以保证生产的正常进行,并提供资使用的历史情况记录,同时跟踪其现在的工作状态和完工情况。

生产单元分配:通过生产指令(以作业、订单、批量、工作单等形式)将物料或加工命令送到某一加工单元开始加工操作。

文档管理:看管、分发与产品标准、工艺规程或工作指令有关的信息,同时,对活动的过程、结果和环境等进行符合规定要求的信息收集,并予以记录。

过程管理:监控生产过程,自动纠正生产过程中的错误,并向用户提供决策支持,以提高生产效率。过程管理还包括报警功能。

产品跟踪和清单管理:经过监视工件在任意时刻的位置和状态来获取每个产品或组建所经历的加工工序、加工结果的数据记录,以此为据,向用户提供每个产品组件或最终产品的可追溯记录。

性能分析:将产品实际制造过程中测定的结果与过去的历史记录、企业的目标或客户的要求进行相关的比较,在线显示或者输出相应的报告,辅助管理者进行性能的改进提高。

作业人员管理:提供作业人员的状态和相关数据,基于人员资历,工作模式,业务需求等相关信息,辅助管理者对人员的安排进行指导。

设备维护管理:通过对设备的状态监控,数据收集和维护指导等相关措施,保证机器设备和相关资产的正常运转,以实现企业的目标要求。

质量管理:通过在线的质量检测和离线的实验室分析数据的质量信息记录,跟踪分析在加工装配过程中各个工序的质量情况,以保证产品质量在监控范围之内,并向相关人员提供质量改进的有关建议。

过程数据采集:通过过程进行相应的数据采集,收集来自人员,机器,设备,操作,工序,物料等方面的现场数据,形成过程当前的状况信息,以便其他相关的人员进一步使用。

更多内容请长按下图识别二维码或者点击文章上方蓝色“泽佳咨询”关注我们的官方微信公众号:

共有条评论 网友评论