中小企业距离智能制造远吗?

互联网+、大数据、云计算、智能工厂、AI技术、IOCT融合、工业4.0、中国制造2025、场景时代、CPS等各种新概念、新思维、新名称的涌现,引起企业界对企业升级、未来商业模式的创新的开阔天空的讨论,特别是李克强在2015年3月“中国制造2025”作为一项国家战略提出,到2016年宁波作为“中国制造2025”首个试点城市后,各省份也连夜布局各自的智能制造大计划,踊跃跟进。就在几个月期间,宁波、上海等城市雨后春笋般呈现出大量以智能制造为业务内容的大大小小公司几百家。可见未来制造走向智能的重要性和必要性。大家都”遇见”了未来的时代场景,但未来的路怎么走?

没有现成的路可走,只能摸着石头过河。目前年营收百亿级和几十亿级企业有雄厚的资金实力和专业人才基础投入智能化项目,从简单的机器代人,到数字化和初步的信息化车间 或者工厂信息系统搭建,初步运作成型后,根据国家政策开始或收购兼并第三方ERP系统公司,或者自己组织团队成立一家智能科技公司,然后以母公司工厂制造系统为基础,开始为其它公司服务。从参加智能工厂论坛和亲临参观智能科技公司中了解到,大公司(这里指离散型制造企业)智能路线(较数据化信息化路线更合适)我们外人看到的就是这些表象。然而不为人知的是

或者工厂信息系统搭建,初步运作成型后,根据国家政策开始或收购兼并第三方ERP系统公司,或者自己组织团队成立一家智能科技公司,然后以母公司工厂制造系统为基础,开始为其它公司服务。从参加智能工厂论坛和亲临参观智能科技公司中了解到,大公司(这里指离散型制造企业)智能路线(较数据化信息化路线更合适)我们外人看到的就是这些表象。然而不为人知的是 公司内部精益化的演进路线。大公司以精益生产为公司战略,整体系统规划,重点项目专业团队开发,全员推进改善,并请TPS、IE、6δ咨询公司进行方案设计和员工培训。建立持续改善制度,长期持续推进CIP项目改善。举行多形式的”创意功夫改善”大会。特别对公司关键流程、核心工艺,核心资源等进行价值流分析和改善,对车间生产线采用多形式的生产模式,做到单件流、连续流、小批量多品种柔性化生产。改善整体物流系统,强力推进JIT生产模式。工厂的各种模式、流程、技术改善需要积累、沉淀、继承和升华。同时贯彻”以人为本”的思想,对人才进行培养,建立梯队人才库。从基层到高层人才培养一视同仁。建立员工从入职、在岗培训、晋升或离职的一整套完善制度。

公司内部精益化的演进路线。大公司以精益生产为公司战略,整体系统规划,重点项目专业团队开发,全员推进改善,并请TPS、IE、6δ咨询公司进行方案设计和员工培训。建立持续改善制度,长期持续推进CIP项目改善。举行多形式的”创意功夫改善”大会。特别对公司关键流程、核心工艺,核心资源等进行价值流分析和改善,对车间生产线采用多形式的生产模式,做到单件流、连续流、小批量多品种柔性化生产。改善整体物流系统,强力推进JIT生产模式。工厂的各种模式、流程、技术改善需要积累、沉淀、继承和升华。同时贯彻”以人为本”的思想,对人才进行培养,建立梯队人才库。从基层到高层人才培养一视同仁。建立员工从入职、在岗培训、晋升或离职的一整套完善制度。

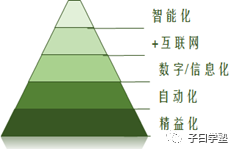

谈到大公司的演进路线,而智能工厂建立又要经历那些阶段呢?根据每次参加智能论坛中专家们演讲中学习和结合我的理解谈一下几点:

l 第一阶段:精益化阶段,推动精益化生产,缩短制造周期,满足多品种小批量生产要求因为不要在落后的工艺基础上搞自动化,不要在落后的管理基础上高信息化,所以首先必要阶段就是生产、服务过程精益化,整个价值流精益化。把精益生产推行作为企业的生产战略来执行。识别企业的核心流程,核心价值链,并用精益生产的理念和方法论,以工业工程和六西格玛工具,推动全员改善。经过此阶段量的 改善积累后,流程和工艺将会有很大的改善,随之品质也有了很大提升。把现阶段的不依靠较大固定资产投入即可改善的现况达到更优之后,夯实基础再考虑进入半自动化或自动化改善,而不能盲目最求自动化。

改善积累后,流程和工艺将会有很大的改善,随之品质也有了很大提升。把现阶段的不依靠较大固定资产投入即可改善的现况达到更优之后,夯实基础再考虑进入半自动化或自动化改善,而不能盲目最求自动化。

l第二阶段:改善生产工艺,设备半自动化或自动化升级,物流搬运半自动或者自动化。以柔性生产为原则,然后关键工序或工段,立项尝试一些半自动化、自动规划项目。行业产品生产过程是离散型生产过程的生产制程或工艺,可尝试试验单元式柔性生产线,即把产品制造过程分成几段模块化生产,然后工序之间以机器人或其它自动物流的方式传送。再试验自动化检验或测试,尽最大努力摆脱依靠人员检验和测试。除了工序之间的搬运自动化,生产线之间,生产线与线边仓之间,线边仓与原料仓库之间,车间之间等自动化物流系统。随着半自动化和自动化普及,有了实体之间可以连接的虚体基础-----电子信号和电子数据。离散、琐碎、孤立的数据开始形成了。

l 第三阶段:生产线数字,信息化阶段。工厂内生产线数据可以提取,信息透明,自动分析,为生产跟踪追溯,工单排程,品质提升,效率提升服务。经过前阶段自动化改善,全员创意改善,设备上或设备之间增加相应感应器和通信模块,把模拟信号数字化,把机器的数字信号转换人可读懂的数字信息。用MES系统再把离散、琐碎、孤立的数字用相应的逻辑关系串联起来就行了可用的信息,可反应机器状态、刀具状态、机器C/T、效率、产能、产品品质等。可跟踪产品完成状况,订单完成状况,物料状况,在制品数量,不良品数量,库存数量,排程状况,外环境温湿度,耗能状况,VOC状况等,把厂内的所有产品工程,设备状态,物料准备,订单排程,物流跟踪,人员安排等信息完全透明化和可视化,逐步积累形成厂内数据库。

l 第四阶段:+互联网阶段,与工厂关联商联网,实现订单→设计→供应链→物流的信息畅通。厂内信息化初步完成后,开始尝试厂内ERP系统与供应商,外协厂,关联厂进行信息联通,把厂商的物料下单,物料达成率和品质,设备状况,人员状况,物流跟踪等信息看似厂内的一个车间一样的透明可视。从客户下单,产品工程,物料供供应,设备状态,物流跟踪等整个价值流程顺畅、透明、可视。这样就像一个个神经细胞相互链接起来形成了神经元。每个工厂就是一个神经细胞,他们相互链接起来就形成了神经元。

l 第五阶段:智能制造阶段,建立云端工厂大数据,采用虚拟服务机器人,与所有工厂,用户协同,届时机器人进行深度学习,实现制造提升.此阶段是更高的层数,各工厂生产设备完全自动化、信息化,经过信息化阶段积累,沉淀大量的可用数据,数据分析,订单排程,物料传送,生产完全有AI来分析,控制和决策。此阶段神经元与神经元深度连接,形成神经组织。行业与行业间已经深度融合,形成智能生态圈。此阶段机器设备,资源达到最高效利用。生产周期缩短到惊人程度,目前所有的商业模式将发生根本性变革,将给人类带来意想不到的体验。到智能制造阶段时,那时候的实体制造工厂在没有边界,已经不是现在意义上的工厂,而类似与阿里云的ECS.

以上五个步骤每经历一个台阶就为下一步打下基础,每个阶段都不能孤立存在,也不是一个阶段经历完成之后才能推动下一步升级,这中关系类似马斯洛需求理论的层次图。不难看出精益化阶段是基础,也将贯穿始终。为什么说企业要以推行精益生产可达到的目标作为企业的战略来执行,意义就在于此。与此同样重要的是同步培养智能人才团队,建立人才库。

那么作为众多的中小企业想要实现智能制造岂不是望洋兴叹吗?

中小企业首先认识到自己的核心技术,关键资源,做产品差异化战略,做有创新的产品,把特有的产品做到极致。这几年“互联网+”风起云涌,”+互联网”的商业模式趋之若鹜。某些中小型企业老总听了几次“互联网+”创业的课程,参加过几次论坛,对“互联网+实体经济”的商业模式蠢蠢欲动,不顾自己的产品的创新或在升级;不顾自己公司目前的状况;一意孤行找了第三方软件开发公司也开始做起互联网平台,对“实体+互联网”商业模式生搬硬套,开始做起了互联网生意,这就是所谓的跨行业转型。他们奉行生命不惜折腾不止。结果折腾了一阵子,除了折腾掉一些积蓄,也没什么起色,然后就烟消云散了。试问这些企业老总您真正认识您的产品吗?您对您的客户需求真正的了解吗?您对您的产品做个差异化变更吗?所以中小企业要把产品和服务做到行业的极致,打差异化战略仗。

然后从上到下改变观念,全员参与,推行精益生产。把全面推行精益生产提高到战略高度,做到“一把手”带头执行。千万别搞形象工程,虎头蛇尾项目。建立精益生产推行组织。推行精益生产见效快的方法就是评估现状,从实际出发,全面系统的规划方案,从员工易改善的现场6S和4M切入,动员全员参与,建立提案改善和奖励制度。重在现场,跟踪落地。组织公司精益生产专业人员管理和跟进进度,过程进行辅导。并且很有必要请第三方咨询公司辅导改善,作用如下:1.打破原有观念,打散公司内部原有意识团伙,用新观念形成新意识次序;2.把内部员工不敢说,不敢做的事,让第三方说和做;3.培养人才,增强团队协同合作;4.引导团队正确的方法论推行改善;5.制定系统方案,让公司少走弯路。但是精益生产推行是持之以恒的工作,不能仅凭请入几次第三方就能解决的事情,要培养自己的团队,依靠自己的精益队伍才能使公司升级和转型。

最后自动化阶段,在自动化阶段前首先必须机械化。通过推行精益生产,产品制造流程,工艺优化的方向都比较清晰,再此基础上开发机械化,逐步的取代纯手工作业。员工从纯手工的体力劳动解放出来,变成辅助机械生产的作业。关键工艺和关键检验机械化和半自动化之后,自动化阶段就水到渠成了。自动化之后就相当于大部分设备已经数字化了,然后支离破碎的数字不能形成对决策有用的信息。用人员统计的办法实效性差,并且各部分数据的相关性很难分析,物料和产品实时跟踪很难做到。此时就能显现出MES系统的作用。而MES中小企业根据自己的资金实力,如果实力充足可搭建MES系统(因为业务型的ERP系统太普及了就不再提出)。也可以借助大公司客户推行智能制造的进度趋势与其同步建立MES。把中小企业的MES纳入大公司的一个车间,这样既简化了流程又减低了成本。

总之,中小企业距离智能制造有多远?经历五个阶段的距离。这五个阶段按照顺序进行,没有弯道超车,更没有捷径可选。推行精益化是缩短这个距离的必经之路,经过多年精益生产经验的积累和沉淀,向自动化阶段自然过度,顺信息化趋势,您的公司将是首选的智能生态链中的一环。

共有条评论 网友评论