对于汽车生产厂商来讲,汽车总装车间是处于汽车生产原材料到成车的最后一道工序。即汽车总装。

在汽车总装生产制造过程中,会遇到很多问题:

质量管理————缺乏质量全景数据进行集成、分析、判断。

生产管理————缺少对生产过程准确性及关键数据的有效性和分析,对生产问题后期存在缺陷。

设备管理————缺少全面性设备状态数据的收集及分析,设备预防检修无客观性数据支撑。

工艺管理————缺少实施可追溯性管理,无法满足一体化需求。

计划物理管理——管理数据采用人工汇总,无法保证及时性和客观性。

在汽车生产制造过程中,产品的质量管理、生产管理、设备管理、工艺管理以及计划物流管理等相关问题,生产厂家都会遇到。

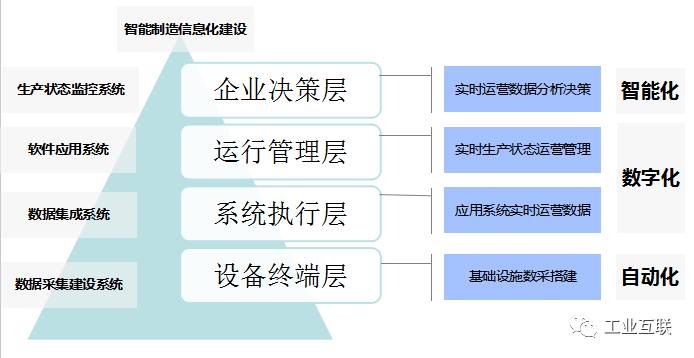

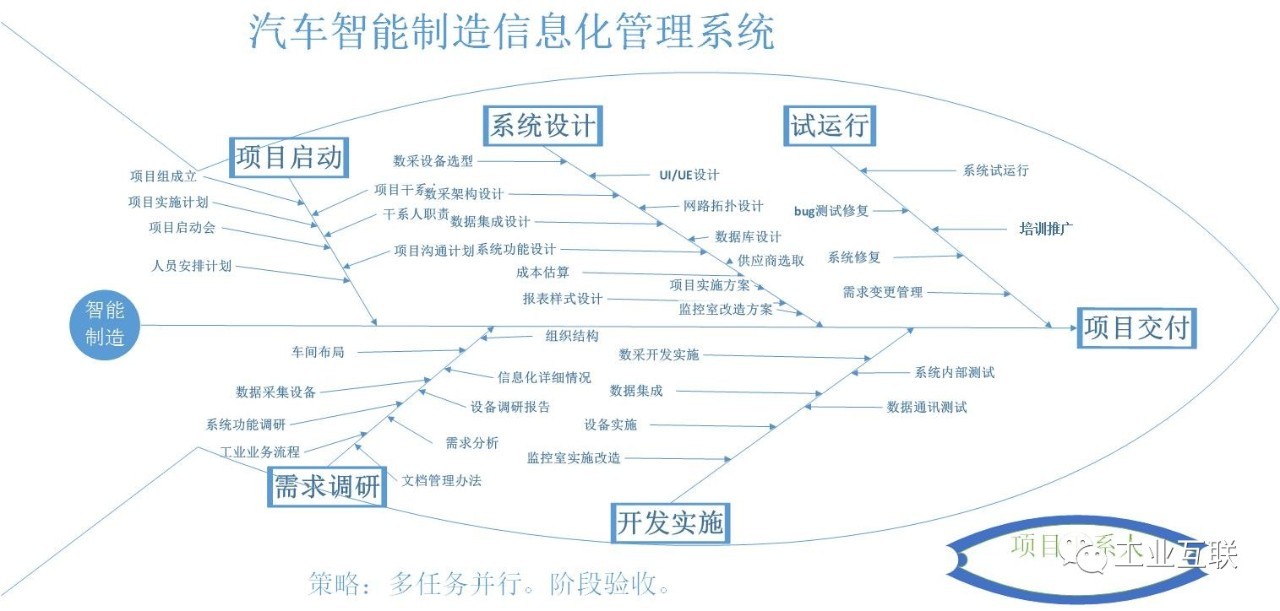

?智能制造信息化建设思路 ?为解决以上问题,应当以信息化基础结合工业化制造发展, 重点研究智能化生产系统及过程精细化管理;发展自动化、网络化、信息化、智能化水平,逐步达到生产方式智能化,装备智能化,管理智能化,服务智能化为总体建设思路,建设企业智能制造信息化的建设。

建设目标——采用先进的互联网应用技术,面向服务的SOA架构体系,形成统一可视化展示、集中管理、多级部署、分布式应用、多层展示的智能制造信息化平台, 能够实现分支总部企业互联网信息的共享,以生产过程数据监控管理和应用系统建设为核心、以应用终端(PC、手持终端、终端大屏)和应用模式建设为重点、以网络传输平台建设为保障,为企业提供可视化、数据化、协同化的智能制造信息化应用系统。

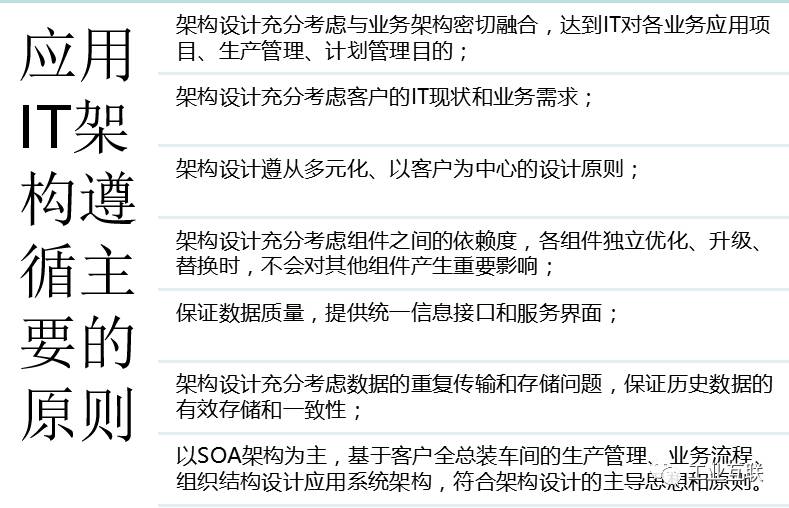

设计原则——平台以技术先进、经济实用、易操作、易维护、可扩展作为基本原则进行设计,规划系统的整体构架。保证其先进性、合理性、经济性、实用性、可维护性、可扩展性以及开放性。

主要设计原则如下:

职责分离设计原则:平台系统展示和后台服务相分离,不同业务处理逻辑职责分离实现。

模块化高内聚低耦合设计原则:基于模块化设计,按业务行为分割系统模块。

高性能、高并发设计原则:随着平台业务扩展,平台用户数及业务都会相应的增长,高并发请求也会相应增长。系统在设计时满足高性能及高并发请求。

高扩展性:面向服务的平台架构设计,保证高扩展性,完成平台服务动态部署,增强平台的扩展性。

高可靠性原则:采用主从部署或集群部署,消除平台系统的单点故障,保证平台的高可靠性

同时,系统平台关键业务、部件提供监控机制,实时完成系统健康检查。保证系统高可用性。

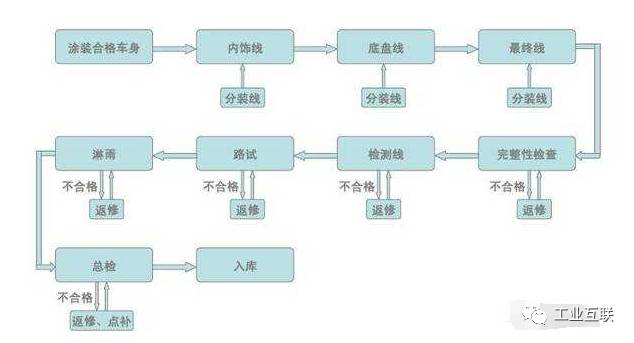

⊙总装车间生产工艺流程 ⊙汽车总装车间工艺流程,从焊接车身工艺接入总装。分内饰线、底盘线、最终险、检测线、淋雨线等多项工艺流程。如下图是汽车总装的工艺流程。

在总装车间物联网数据被采集的设备包含:

内饰线:

涂胶机

板链

机器人

电检设备

制动液设备

燃油密封设备

底盘线:

加注机

发动机分装线

后轴合专线

动力总车线

检测线:

四轮定位

灯光监测

尾气分析

转角台

速度台

制动台

其他:

防冻液加注机

动转液

淋雨量

等以上设备,根据不同设备采集不同的数据,对数据进行采集、存储、筛选、分析、决策。

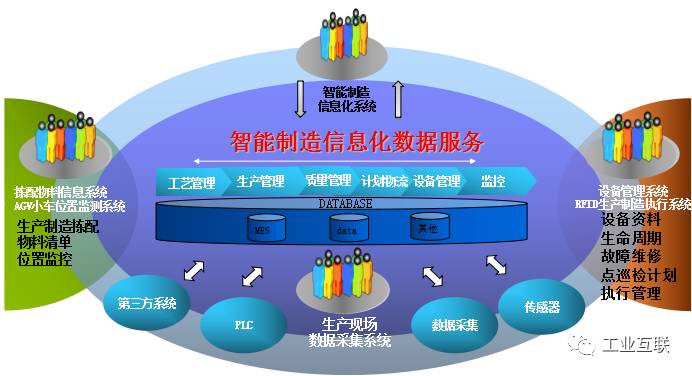

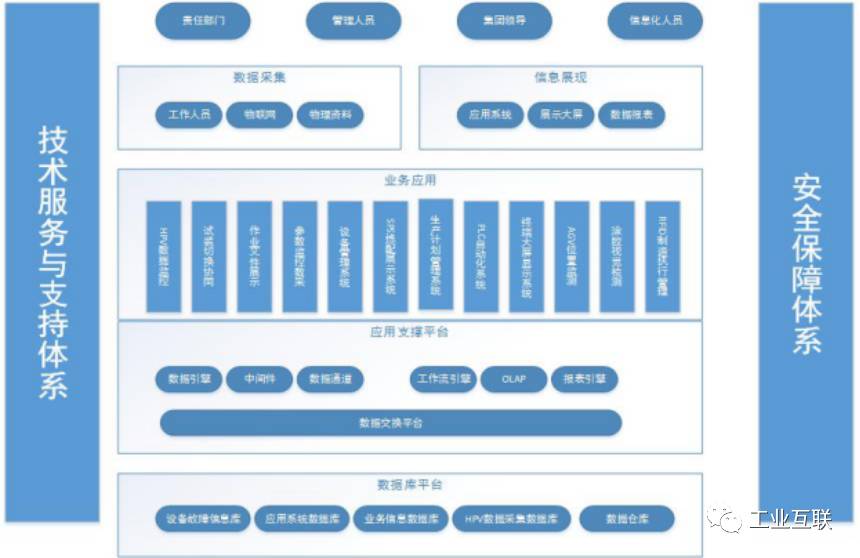

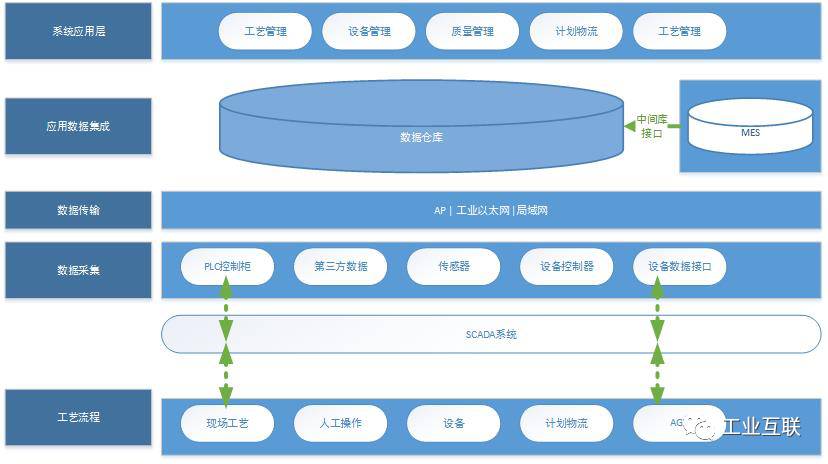

智能制造架构设计,基于生产制造企业的特点,对智能制造架构进行分层。按照数据流总体可分为4个层次。包括:数据采集层、数据整合层、数据分析层、数据应用层。

数据采集层——PLC、传感器、通讯链路以及RFID各种数据采集设备物联网技术的实施。

数据整合层——基于数据采集层建立的数据应用,通过生产系统、用户行为数据、智能终端设备管理等进行数据采集整合。实现数据统一管理建设

数据分析层——即平台层,通过信息化数据存储设备、数据管理应用以及数据分析系统对数据进行筛选、分析、统计。

数据应用层——将分析后的数据,再次用于生产制造,实现预测模型、分类模型、智能生产等智能化信息化生产管理体系。同时数据支持领导决策。

。

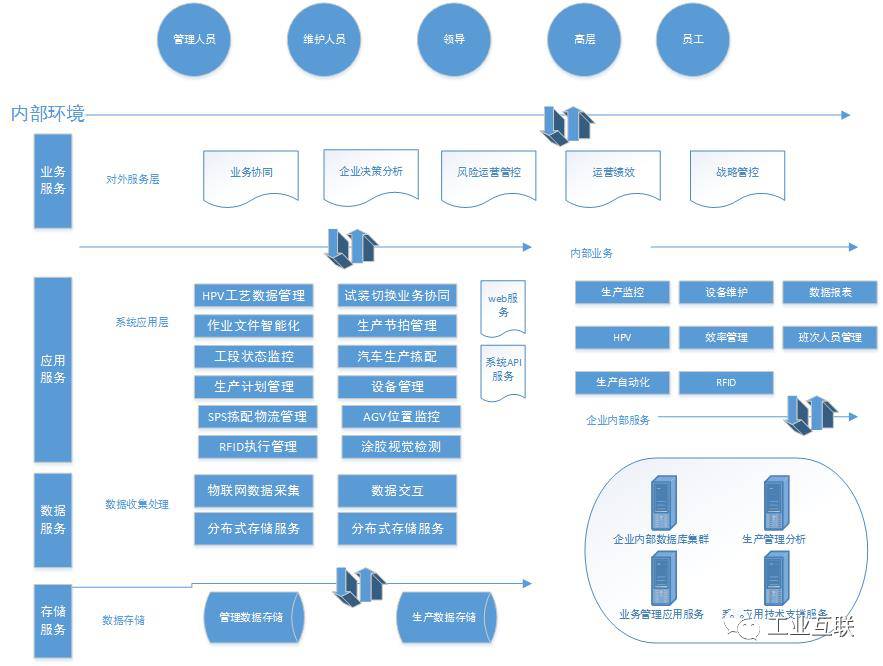

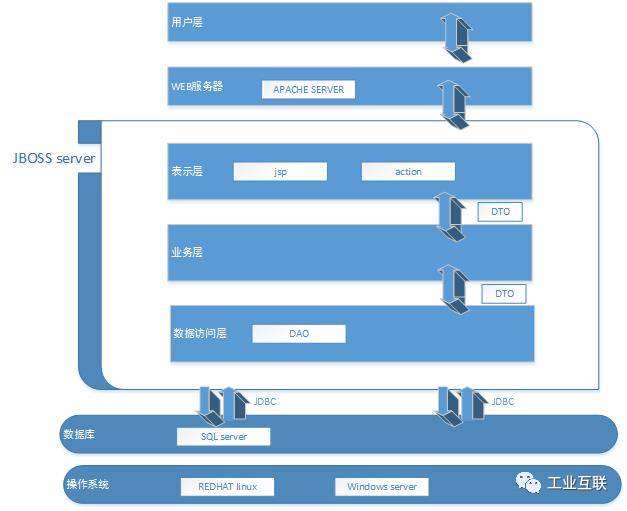

系统总体架构从结构上分为用户层、表示层、业务层、数据访问层以及在层间传递数据的数据传输对象。

用户层——用户层作为客户端程序,用来与用户交互,并把来至系统的信息,通过计算、处理显示给用户。

表示层——表示层主要控制外观,产生页面逻辑以及对用户输入的数据进行合法性验证,系统基于多种框架应用。

业务层——业务层处理应用的核心业务逻辑,业务逻辑对象把业务规则、约束、活动和数据结合在一起。

数据访问层——数据访问对象把底层的数据访问操作和上层的商务逻辑分开。

在对信息化与工业化结合的功能需要的满足方面,要方便、灵活、迅速地支持新工厂生产模式的拓展和两化融合的探索,在总体架构与技术架构上一定要体现出先进性与前瞻性。

在硬件设备配置上,应满足五年内的业务增长要求;在应用系统功能方面,立足眼前,兼顾未来,要能满足三年内的业务发展可能需求。

智能制造信息化IT架构设计

基于工业4.0理念设计和研发,提升制造业的智能化水平,建立具有适应性、资源效率及人体工程学的智慧型车间和工厂的数据采集解决方案。

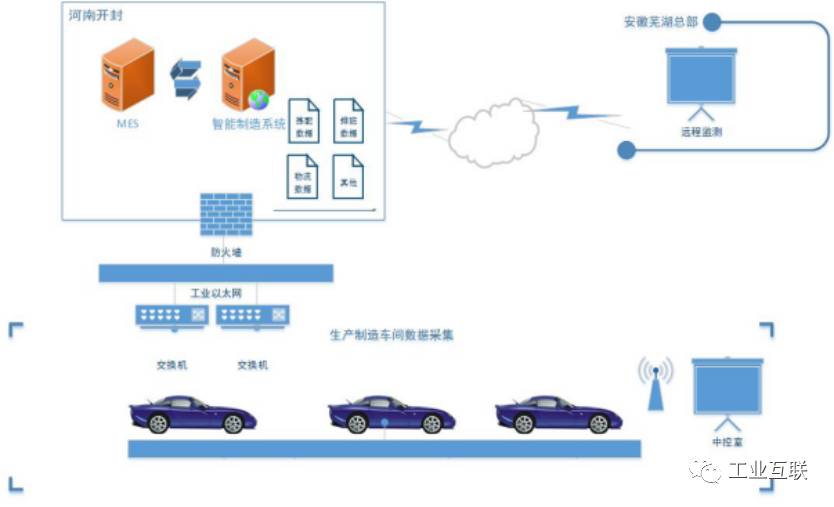

通过设计开发“汽车总装车间数据采集系统”可以采集总装车间内PLC、传感器及指示仪表灯作业数据,并将采集的数据存储于控制中心数据库,而MES系统可以直接调取数据库数据,从而实现数据的无缝对接。

因工厂车间内需要监控的设备间距距离较远,并且车间内网络布线不完善。因此,硬件设备方面采用中程采集控制设备与以太网相关设备进行配合,软件方面采用组态软件系统、OPC SERVER等软件技术,实现数据显示、检测及设备控制、报警等数据的采集与存储。

本架构设计方案通过有线与无线双网络结合智能采集控制终端,采集设备、PLC等数据的采集。

通过搭建数据交互平台,将各模块业务与应用系统再次深度融合,实现异常实时预警,现场高效管理,问题快速响应。

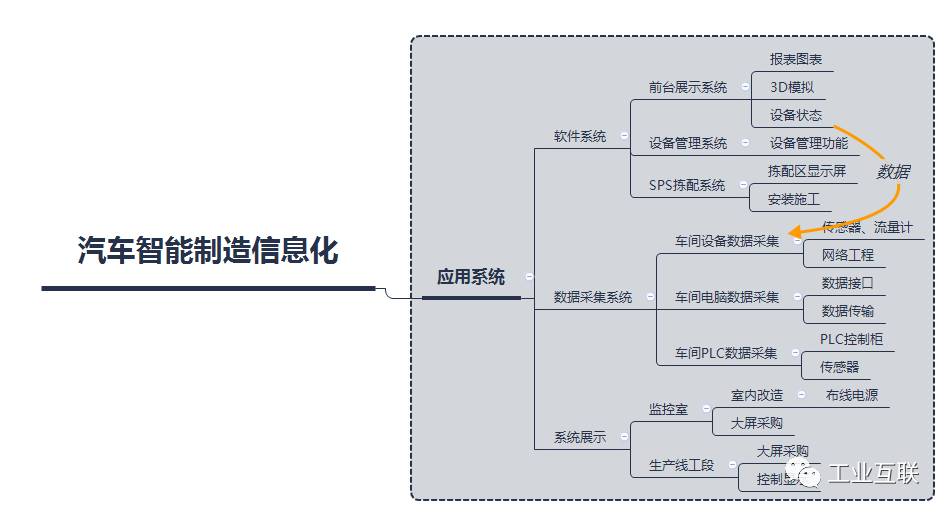

汽车智能制造信息化建设的应用包含软件系统、数据采集系统以及可视化展示系统。包含但不限于下图内容。

共有条评论 网友评论