自工业互联网概念提出以来,全球产业界积极开展应用实践和探索,新一轮科技变革和业务创新蓬勃兴起,工业互联网逐渐发展为重要的智能基础设施、先进的生产力和新型的经济形态。

自2016年6月起,工业互联网产业联盟面向成员单位及全社会启动了先进应用案例征集工作,旨在寻找我国工业互联网应用和技术的最佳实践,为工业互联网的实施部署提供示范和标杆。通过联盟专家组的两轮评审,2016年共评审出12个工业互联网优秀应用案例并汇编成册,于2017工业互联网峰会上正式发布。

联盟将定期在微信公众号与社会各界分享2016工业互联网优秀应用案例,敬请关注。

服务化延伸领域案例二:

制造业流动机械智能调度管理平台

研发及应用

导

读

上海振华重工(集团)股份有限公司(简称:ZPMC)是一家重型装备制造行业知名企业,为国有控股A、B股上市公司,控股方为世界500强之一的中国交通建设股份有限公司。公司总部设在上海,拥有上海本地、南通及江阴等多个生产基地,是全国也是世界上最大的重型装备制造企业之一。公司拥有26艘6万吨~10万吨级整机运输船,可将大型产品跨海越洋运往全世界。如今,公司的大型港口集装箱机械和矿石煤炭等散货装卸机械产品已遍布全世界95个国家,港口机械占有全世界82%以上的市场份额。

本案例主要通过研发流动机械智能调度管理平台,建设现代化、信息化的流动机械综合调度集控管理中心,实现远程申请、智能化生产调度、安全监控、数据采集、成本归集与各项管理数据分析自动化,减少专职管理人员。

本案例先选择长兴基地试点,长兴基地试点成功后再逐步推广到其它生产基地,为推进振华集团的园区智能化、生产智能化,实现生产及管理创新打下基础。

探索以流动机械智能调度为核心的工业互联网应用

本案例主要以重型装备制造业的叉车、牵引车、吊车、登高车、门机等生产流动机械及车辆信息化为基础,建设现代化的综合调度集控管理中心,实现远程申请、智能化生产调度、安全监控、大数据采集、成本自动归集等信息化管理方式,探索基于大数据技术的起重机远程服务工业互联网应用。

【流动机械作业频繁,人工调度效率低下,运营成本居高不下】

振华长兴基地具有4.93公里岸线、334万平方米的封闭区域,作为大型重型设备制造单位,各类叉车、牵引车、吊车、登高车、门机等是主要生产作业工具,每车每天需要进行间隔10分钟~3小时,日接单平均20次左右的频繁作业调度。

在本案例实施之前,所有用车申请、作业调度、过程监控、用车反馈等相关数据记录、统计全部依靠人工完成,随着振华长兴基地业务量的增加,各类生产车辆使用频次越来越高,依靠人工电话调度无法满足车辆使用需要,对于车辆的使用记录及成本核算也极为不便,运营管理成本居高不下。

【重构业务与生产管理流程,促进技术与应用融合创新】

本案例通过综合利用4G、GPS、北斗差分增强定位、流动机械物联网、GIS地图、云计算、大数据等现代通讯和信息技术,进行技术融合与工业互联网应用创新,研发制造业流动机械智能调度管理平台,实践流动机械生产信息化应用。

针对振华长兴基地的各类流动机械生产作业,实现:

无纸化管理:淘汰人工、纸质用车申请及送单流程,实现智能预约;

提高调度效率:提高调度效率90%、降低管理人工30%;

提高流动机械利用率:提高流动机械利用率5~10%,降低操作工10%

【实践流动机械生产智能化,探索项目成本管理精确化】

流动机械信息化。对全部叉车、牵引车、吊车、登高车、门机等流动机械及车辆,实现封闭区域内的精确实时定位;实时采集流动机械发动机运行状况及起重、牵引、承压等作业数据,监控安全生产过程;依据发动机运行数据,分析设计各类流动机械个性化按需维修保养模型等。

生产调度智能化。根据企业的日常生产实际,面向各部门的生产及管理人员(生产人员、驾驶员、调度及管理人员)实现各类流动机械的远程一键申请,就近、并单、插单等生产智能化调度;实现生产人员及流动机械驾驶员的双向作业反馈和使用评价;实现流动机械生产过程的物资消耗管理等无纸化办公等。

成本归集自动化。基于各类流动机械生产作业的全方位数据采集,实现各项成本基础数据的管理自动化;设计开发生产成本多纬度分析及统计归集模型,精确统计驾驶员、生产人员、调度人员的考勤、用车成本及定额管理,实现成本自动归集及精确管理目标。

工业互联网应用助力制造业生产智能化

本案例依托中国电信优质的4G无线网络及专业的行业信息化技术支撑力量,结合振华的流动机械生产实际,制定了一套端到端整体解决方案。

【总体规划、分步实施】

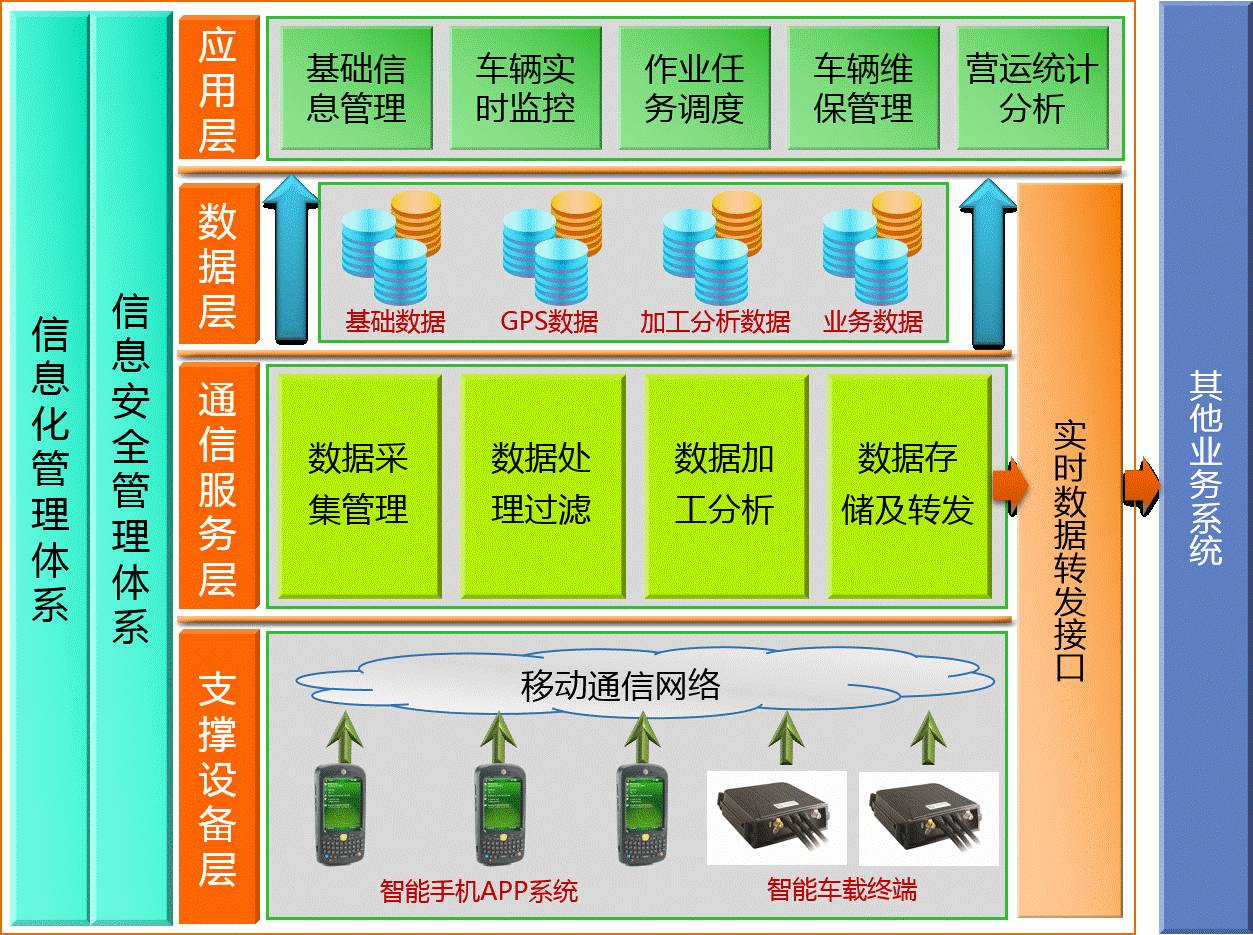

(1)平台总体架构

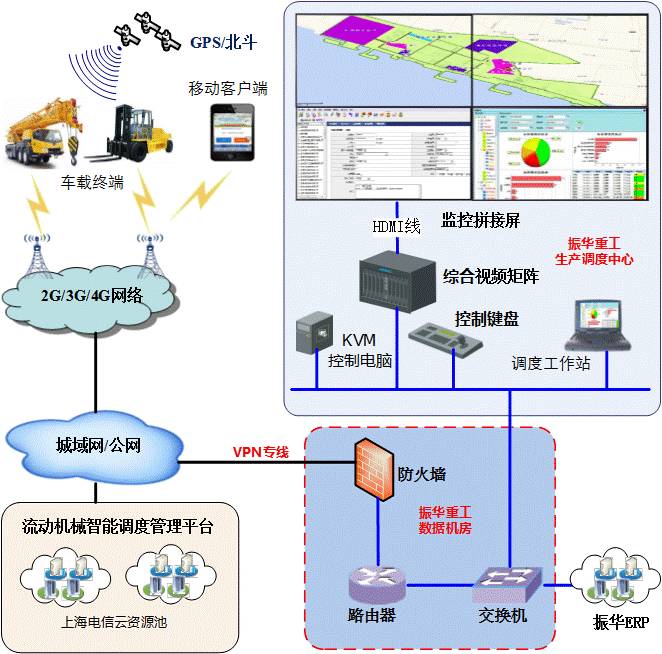

流动机械及生产人员移动终端通过中国电信4G网络接入流动机械智能调度管理云平台,同时该平台通过VPN专线对接振华ERP系统及生产调度中心。

平台总体架构如下图所示:

图1 项目总体架构图

流动机械智能调度管理平台的功能主要分为基础信息管理、车辆实时监控、车辆任务调度、车辆维保管理、统计分析、驾驶员应用、调度人员应用等。

(2)先进性和适用性相结合

系统采用成熟的信息技术,以目前较为先进的方法实现需要的功能,保证系统具有发展潜力,在一定时间内具有领先水平。

(3)实用性

整个系统的操作以方便、简捷、高效为目标,统一操作,既充分体现快速反应的特点,又能便于工作人员进行业务处理和综合管理,便于领导层、管理层及时了解各项统计信息和决策信息。

(4)统筹规划、逐步实施

遵循“统筹规划、逐步发展”的原则,规划业务系统的信息化,根据平台建设的实际需要,不断集成新的系统,逐步完善系统功能。

(5)统一管理、统一标准、统一制度

遵循采用统一的标准进行系统平台建设、资源整合,并制定一套统一的可操作性强的规章制度保障系统正常运行,充分发挥系统的通信、指挥、控制和监管效用。

【物联网与企业网融合】

(1)网络互联架构

网络互联架构如下图所示:

图2 网络互联架构图

(2)主要业务流程

1)、流动机械智能车载终端按设定间隔定期检测采集GPS/北斗定位信息及发动机工作状态等数据,通过2G/3G/4G无线网络的VPDN接入,上报至流动机械智能调度管理平台;

2)、生产用车人员根据生产现场实际,结合待运构件信息,通过手机客户端一键提交用车申请;

3)、流动机械智能调度管理平台进行实时数据的入库和处理后,集控中心调度人员可根据业务申请单及流动机械实时忙闲情况,进行就近、并单等精确智能调度,并可将相关信息按需通过多种方式呈现,例如输出至监控中心、手机APP等;

4)、流动机械智能调度管理平台对业务数据进行大数据分析处理后,实现成本自动归集、安排车辆按需维修保养等。

【以模块化和标准化为基础,挖掘分析大数据应用】

(1)标准化和结构化

依照国内外的有关标准进行设计,同时根据流动机械智能调度管理平台数据架构的要求,各子系统采用标准化、模块化、结构化,易于管理和维护,体现当今最新技术。

(2)可扩展性和兼容性

考虑到业务在不断发展、变化,因此要求系统在结构、容量、通信和处理能力等方面具有可扩充性和升级能力。网络设计充分考虑到与其他分监控指挥中心的连接,以及与其他部门间的联网,并预留软、硬件接口,使系统具有充分的可扩展性。

(3)大数据挖掘分析应用

在平台运行过程中,不断收集业务数据,包括车辆类型、车辆定位、车辆调度的数据,并进行数据分析,为车辆智能化调度提供数据来源及依据。根据系统统计的各日常生产数据,如材料损耗,考勤记录,车辆维保数据等,建立各类数学模型。

4. 数据安全,运行可靠

(1)通用性和安全性相结合

在系统设计过程中,均留有相应的通信接口,系统的各个模块构成一个有机的整体。系统数据库中的各种数据在交换和共享的过程中,充分考虑到了系统的安全性。对每一个用户的权限有严格的认证体制,对每一个用户的权限进行分级控制和限定。

(2)可靠性和容错性相互补

整个智能调度平台具有极高的安全性、可靠性和容错性,保证车载监控和调度资料信息的安全。

下一步实施计划

【完善平台及应用功能】

根据振华长兴基地的日常生产实际,优化重构作业及管理流程,完善平台业务及管理功能。

【建立多纬度数学分析模型,提供生产决策依据】

监测分析流动机械运行数据及移动终端作业数据的采集及存储分析情况,设计开发生产成本多纬度分析及统计归集模型,进行成本自动归集。

【扩展应用范围】

以流动机械信息化应用为核心,扩展应用,探索分段车间智能化物流和生产车间可视化调度,逐步实现园区物流调度管理智慧化。

将现有成熟应用扩展到振华集团其它生产基地,实现流动机械集团化智能调度。

工业互联网在制造业的创新应用

【流动机械智能调度信息化】

本案例的主要创新点在于通过实现流动机械运行管理及作业过程信息化,创建了以流动机械实时就近调度、发动机运行时间、申请及实际用车为核心的生产成本定额可视化管理,颠覆重构了传统重型装备制造企业的日常生产管理方式、管理手段及管理流程,为制造行业的工业互联网应用起到了积极探索实践作用。

【提升生产效率,规范生产过程】

根据本案例的运行效果与相关数据分析,可达到以下实施效果。

(1)经营效益

仅振华长兴基地,至少可将降低流动机械运营成10%。

(2)生产效率

流动机械用车申请方面,全面淘汰纸质申请、人工送单流程,省掉了大量的纸张和送单燃油消耗;同时可将20分钟/单的流动机械申请流程效率降低至30秒/单。

流动机械调度方面,基于业务预约、车辆实时定位数据基础,采用功能预植,实现智能划调度,淘汰了申请单筛选、流动机械与操作司机、工作任务的配对、流动机械位置查询与确认流程,将原有5分钟/单的调度时间,缩减为30秒/单;

基于实时定位和数据链系统,实现了流动机械作业的集控,为物料运输“班车化”运营、就近用车管理提供了支撑,提高了流动机械利用率超过10%。

(3)其他方面

提高了安全管控能力。对流动机械运行进行动态跟踪与监控,实现超速报警、疲劳驾驶、位置偏离等异常信息的提醒、报警、轨迹记录等功能,提高了安全管控能力。

提高了基于流动机械发动机运行、设备日常维保、设备日常使用、物资消耗、运行安全等数据的自动采集、记录与集成,对相关数据进行智能、异常分析,实现流动机械运行的全成本链、全寿命周期、全过程管控。

提高了双向信息沟通能力。通过创建双向评价模块,对流动机械操作人员、使用方就技术、质量、安全、环境、态度、效益等方面在整个作业过程中进行双向评价,可对相关人员进行全面绩效考核。

共有条评论 网友评论