智能制造技术将实现跨领域、协同化、网络化的制造业创新体系,并彻底改变现有生产方式和制造业竞争格局,已经引起了各个国家的高度重视。围绕抢占新一轮产业竞争制高点、打造国家新优势的竞争日趋激烈。针对智能制造,世界各国纷纷提出了智能制造规划以促进本国制造技术的发展与升级,提升国际竞争力。

(1)德国“工业4.0”

德国政府提出“工业4.0”概念,通过建立一个高度灵活的个性化和数字化的产品与服务的生产模式,使德国成为新一代工业生产技术的供应国和主导市场,提升德国的全球竞争力。

(2)美国“重整制造业计划”

美国为制定了《先进制造业国家战略计划》等一系列计划,并将智能制造确定为美国政府制造研发的3大重点领域之一,力图建立智能制造技术的基础理论,突破智能制造装备的关键技术。

(3)英国“英国制造2050”

英国政府发布《英国工业2050战略》,旨在通过科技改变生产,将信息通讯技术、新材料等科技与产品和生产网络的融合,改变产品的设计、制造模式。

(4)法国“新工业法国”

法国政府推出《新工业法国》战略,包含超级计算机、机器人、物联网、大数据、云计算等34 项具体计划,旨在通过创新重塑工业实力,使法国处于全球工业竞争力第一梯队。

(5)日本“智能制造系统IMS”

日本东京大学工程系向欧美国家的政府和工业界人士提出“智能制造系统”研究计划,制定了智能制造业的技术路线。

(6)中国“中国制造2025”

在新一轮科技革命和产业革命的背景下,中国政府提出“中国制造2025”重大战略举措,旨在实现制造业转型升级和跨越发展,改变我国制造业“大而不强”的局面。

世界各国在制造业领域采取的系列措施表明以智能制造为代表的先进制造业是未来的必然发展方向。如何在新的工业革命和产业革命中抓住智能制造发展历史机遇,助推制造业的跨越式发展,实现由制造大国向制造强国的转变是我国制造业所要解决的问题。

智能制造促进航空制造业转型升级航空制造业作为“工业之花”,其技术水平和生产能力是国家制造业实力和国防科技工业现代化水平的综合体现,在国民经济和国防现代化建设中有着举足轻重、不可替代的地位和作用,已经成为国家战略性高科技产业,体现综合国力及整体工业水平,得到世界各国的高度重视和优先发展。

实现航空智能制造的基础是自动化,而实现自动化的基础则是数字化。因此为实现航空智能制造技术的发展,必须在现有数字化制造、数字化车间基础上,利用“知识处理”、“智能优化”、“智能数控加工”等方法,开展智能制造关键技术研究,实现航空智能制造技术突破。

1 航空数字化制造

数字化制造就是将产品制造过程中的各种信息采用数字化手段进行表达、处理,实现产品的快速制造,包括计算机辅助设计制造、产品数据管理、企业资源计划、车间状态监控等多项关键技术。通过上述关键技术实现数字化车间构建。为发展智能化制造模式,国内航空制造企业必须在数字化制造领域开展研究并取得技术突破,迈出向智能制造发展的第一步。

1990 年,波音公司率先在波音777 飞机项目全面采用数字化技术。波音公司通过数字化技术实现三维数字化定义、三维数字化预装配和并行工程,建立全球第一个全机数字样机,使得工程设计水平和飞机研制效率得到了巨大的提高,制造成本降低了30% ~ 40%,产品开发周期缩短了40% ~ 60%。

国内航空制造企业紧跟世界先进航空制造企业的技术发展。通过技术研究,已基本实现产品的数字化设计及基于模型的制造,并实现了部分制造过程的数字化管控。国内先进航空制造企业已初步建成数字化车间环境,具备向自动化、智能化制造发展的基础。

2 航空智能制造

航空数字化制造技术可实现航空产品的数字化控制及快速制造。但采用数字化制造技术无法实现航空产品的自适应、自优化的智能加工。为实现航空产品的优质、高效、低耗生产,必须开展航空智能制造技术研究,促进航空制造业的转型升级。

国外先进航空制造企业为顺应飞机结构件柔性自动化、智能化发展需求,已经开始了以柔性自动化生产线为代表的飞机结构件生产模式。德国AEROTECH 公司已经实现了按零件分类配置设备,以柔性生产线的模式实现了多品种、大批量民机结构件的的柔性生产,平均设备利用率达到了90% 以上;韩国KAI 公司,实现了A350 飞机机翼大尺寸、单一品种、大批量零件从装夹、翻面、加工、去毛刺、清洗烘干、检测的全过程自动化生产。

航空智能制造实践飞机结构件数控加工技术发展包括以下阶段。

萌芽期:模线样板、直接数字控制;

单点技术应用阶段:现场网络、CIMS 技术、分布式数控等;

单元化应用阶段:MES 集成应用、DNC 等;

综合集成应用阶段:工业大数据、无纸化制造、实时状态监控;

融合集成阶段:智能设备、智能工艺、智能管控、数字化车间等。

经过多年的技术发展,目前已经建成涵盖数字化工艺、数字化设备、数字化管控技术的飞机结构件数字化车间。为促进飞机结构件数控加工水平的提升,在现有数字化车间基础上,以智能制造标准化技术体系及工业大数据为支撑,研究飞机结构件智能工艺、智能装备、智能管控、云制造等智能制造关键技术,构建飞机结构件智能数字化车间,实现复杂航空结构件多品种、小批量,混线生产模式下车间物流自动化、产品全流程自动化、智能化加工。

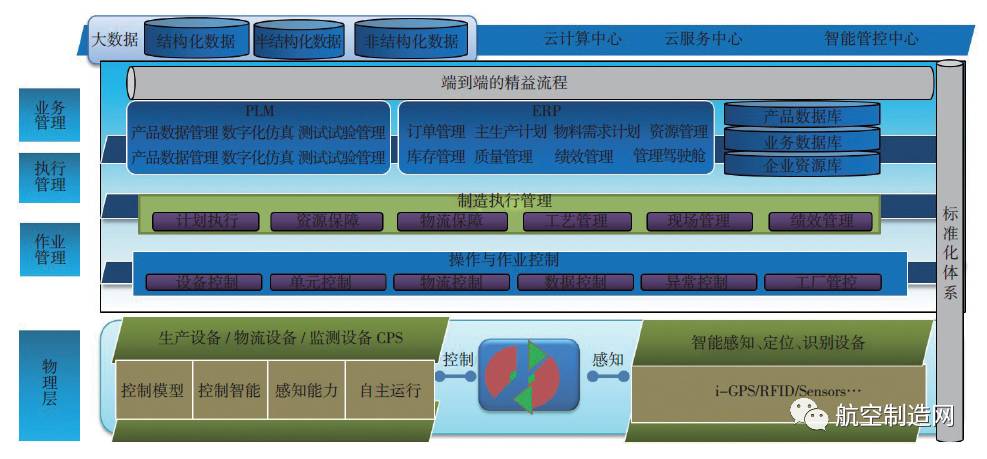

飞机结构件智能数字化车间包含基础物理层、中间管理层及顶端智能管控层(图1)。物理层包括数控生产设备、物流设备及制造过程感知、定位、识别设备,物理层可实现加工过程的状态感知及自主运行。管理层包括作业管理、执行管理与业务管理。作业管理包括设备控制、物流控制、操作控制;执行管理可实现生产计划执行,资源、物流、工艺保障,现场管理及绩效管理;业务管理可实现产品数据管理、订单管理、ERP 管理等。智能管控层构建智能管控中心、云计算中心、云服务中心。云计算中心对生产过程中的结构化、非结构化工业大数据进行计算,为智能管控中心的决策提供数据支撑。

在现有飞机结构件数字化车间基础上,依据智能数字化车间框架,研究智能工艺、智能装备、大数据、智能管控等关键技术,实现飞机结构件制造过程的动态感知、实时分析、自主决策及精准执行。

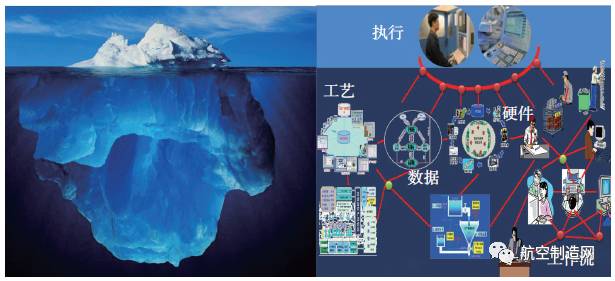

如图2 所示,如同“冰山模型”,要实现智能制造,执行端看似越来越优质、越来越高效、越来越低成本,但“在冰山下”是对工艺技术、硬件应用技术(含传感技术)、工业软件、数据分析及标准化的工作流程深入的应用研究,如同支撑浮在海面的冰山,这些都是智能制造的重要基础。

1 智能制造标准体系建设

标准体系是实现飞机结构件智能制造的基础,通过建立标准体系可以建立起正常的生产和管理秩序,提升核心竞争力,同时促进相关技术的进步和创新。

为保障飞机结构件智能制造技术的发展,依据《国家智能制造标准体系建设指南》制定智能数字化车间标准体系。依据飞机结构件制造全流程,围绕设备、控制、车间、企业,生产、物流、服务,资源要素、系统集成、互联互通、信息融合等技术方向制定飞机结构件智能制造技术和管理标准,保障航空智能数字化车间的顺利运行。

2 智能工艺

飞机结构件加工工艺资源是保证智能数字化车间顺利运行的基础资源。通过研究飞机结构件智能工艺技术,可为智能数字化车间提供工艺资源保障。

针对飞机结构件尺寸大、结构复杂,数控编程依赖工艺人员经验,编程效率低且质量不稳定的问题,开展基于特征的智能数控编程技术研究。

由于动态加工特征可以反映零件的加工过程,是零件几何属性与加工工艺的有效集成。以动态加工特征为基础,集成切削参数库、走刀策略库、工艺知识库、资源库实现飞机结构件加工特征的智能工艺决策与数控编程。

基于工艺业务全流程开展智能工艺管控技术研究,实现工艺设计从模型引入、工艺资源匹配、工艺智能决策、工艺资料数字化传递到加工及检测结果反馈的全过程智能化管控。结合加工及检测设备系统,实现机床切削过程各物理量实时监控及检测结果的分析处理,最终实现对零件从工艺设计虚拟制造环节、现场加工实时监控环节、检测结果事后分析环节的全流程管理。

3 智能装备

智能装备也是工业技术和信息技术“两化深度融合”的载体,半个多世纪摩尔定律影响着信息技术的发展速度,通过融合,工业技术发展也将呈现出“类摩尔定律”的发展速度。

依据飞机结构件智能制造技术需求研发具有感知、分析、推理、决策、控制功能的制造装备,实现先进制造技术、信息技术与智能技术的集成和深度融合。在飞机结构件智能数字化车间建设中,重点开展自动化成套生产线,智能控制系统,智能传感器,智能专用装备,实现生产过程的自动化、智能化、绿色化,带动航空制造技术水平的提升。

为保证飞机结构件智能数字化车间数控设备的正常运转,基于控制系统接口,通过软硬件结合开发的方式,实现对机床运行状态信号的采集;基于车间通讯网络实现机床与管控系统的集成,完成对智能制造生产线设备状态的远程监控与控制;通过对机床切削力、振动、温度等信号进行分析,建立信号特征量变化与机械部件损耗之间的关系,实现对机床故障的预警与诊断,并提供智能化的维修方案与维修计划。

4 集成制造

为实现飞机结构件优质、高效生产,在飞机结构件智能数字化车间中将计算机技术等软硬件技术同企业生产经营管理、生产制造等环节联系在一起,形成能适应生产环境变化的集成制造大系统。

通过将先进数控制造技术同信息技术、电子技术、仿真技术、监测技术、管理科学等技术的集成,实现航空产品制造、检测、管理等全流程的集成制造,实现优质、高效、低耗、清洁生产,并达到降低成本、缩短产品生产周期,增强产品竞争力的目的。

5 工业大数据

不管是工业自动化、还是智能制造,它们的基础都是工业数据。工业大数据是实现飞机结构件智能制造的基础。随着技术水平的提升,企业所积累的数据量呈指数级增长,如何对这些数据进行分类、存储与分析直接影响智能制造技术的发展。对于飞机结构件这种多品种、小批量生产模式的产品在生产全流程中的数据可分为经营性数据,如财务、资产、供应商基础信息;生产性数据,如产品加工状态信息等;环境类数据,如机床状态信息、环境温度、能耗数据等。经营性及生产性数据通过飞机结构件智能数字化车间生产管理系统获取,通过“流程+ 数据”结合场景,根据“知化”的经验“分析历史、面向”对现状进行精准决策。未来机床状态信息等环境类数据则通过传感器监控技术获取,通过小波分析技术对机床状态、零件加工状态数据进行分析,获取零件及机床的实时状态,为工艺优化提供基础。通过神经网络算法对零件生产经营数据进行分析,实现对零件加工工时预测,智能排产等。

6 智能管控

以数字化生产管理体系为支撑,研究数字化车间智能管控技术。通过考虑飞机结构件智能数字化车间设备能力,研究多品种生产作业,多因素扰动背景下的智能排程及动态调度,以高效运转等相关性能指标为优化目标,得到飞机结构件智能数字化车间完整高效的运转方案。通过对机床设备的单机运行状态、车间运行状态及生产经营状态进行监控,获取数字化车间实时运行数据。依据监控数据及飞机结构件智能数字化车间高效运转方案,构建数字化车间管控体系,实现飞机结构件生产管控、作业调度、现场管理及制造资源管理等全要素的智能管控。

免责声明:文章来源于网络,转载内容版权归原作者所有。

共有条评论 网友评论